6. HALT試験装置とJTAGテストの結合テスト

今回、JTAGテストシステム『JTAG ProVision』と結合したHALT試験装置『Typhoonシリーズ』は、HALT試験装置の代表的な製品で、製品開発プロセスの初期段階でHALTを実施することで、製品の信頼性を高めることができる(図9)。

図9 JTAGテストとHALT/HASS試験装置

またHASS(Highly Accelerated Stress Screen)にも対応しており、HALTで得られた限界試験データを元に、量産品の製造工程での変化やばらつき、潜在的不具合がないかを監視するためのスクリーニングをすることができる。

お客様の製品サイズや数量、重量に合わせた試験機があり、テーブルサイズは457×457mm~2540×1219mm、テーブル最大積載重量は36~544kgまで対応している。

最大加速度75Grmsの6自由度振動と-100℃~250℃の広温度範囲、70~100℃/minの急速な温度変化を実現できる。

また、効率的な気流特性とテーブル位置を変更できる構造で、液体窒素や電力コストを削減することができる。

今回は、ザイリンクス社のFPGA(BGAパッケージ、196ピン)を搭載した基板で信頼性評価を行った。

HALT試験装置への基板固定方法は、図10のようにアルミフレームに4隅で固定した。

.jpg)

図10 HALT試験装置への基板固定方法

HALTでは、基本的に治具設計基準として加速度については、テーブル制御加速度≦試料加速度という基準で設計をする。

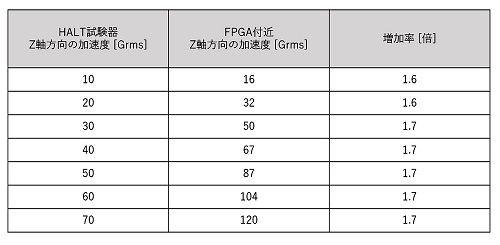

試料加速度の確認のため、FPGA付近のZ軸方向の加速度を測定したところ、図11のような相関関係を確認できた。

図11 FPGA付近の加速度

短時間で信頼性評価を行うために、HALT試験装置の加速度を70 [Grms]に設定し、FPGA付近の加速度を120 [Grms]として試験を行うことにした。

試験条件は、温度条件を設定せずに常温とし、HALT振動試験の合計時間は100分、HALT試験装置の加速度を70 [Grms]と設定し、5分間実行と1~2分間停止を20回繰り返した。

JTAGテストのサンプリング時間は30秒として、HALT振動試験を行っている100分間連続実行して、FPGAのピンをバーチャルプローブとしてBGA部品のはんだ接合状態をスキャンした。

7. HALT試験の結果(スタティック状態)

HALT振動試験を5分間実行と1~2分間停止を繰り返し行い、振動を停止した状態(スタティック状態)でJTAGテストを行った結果を図12に示す。

.jpg)

図12 HALT試験の結果(Static状態)

図中の白丸は、BGAのピン配列を示していて、A1ピンからP14ピンまでの196ピンのBGAパッケージのはんだ信頼性試験を行った。

今回は、50分経過後から10分間隔の試験結果を紹介する。

開始から50分経過したところで、左上のB1ピンでオープン不良が検出され、60分を経過したあたりから右上のA12ピン、B14ピンのオープン不良が現れた。

90分が経過すると、左下のM1ピンとP4ピンにオープン不良が現れるようになった。

BGA部品に振動を与えて、振動を止めた状態でJTAGテストにより電気試験を行っている。

そのため、振動が止まったタイミングでBGAのボールと基板のパッドが浮いたときに不良が検出され、はんだが剥離してもボールと基板が接触しているときには、不良が検出されていないことがわかる。

8. HALT試験の結果 (ダイナミック状態)

HALT振動試験を5分間実行と1~2分間停止を繰り返し行い、スタティック状態と同様にダイナミック状態(振動中)においても、JTAGテストでBGAはんだ状態を測定した。

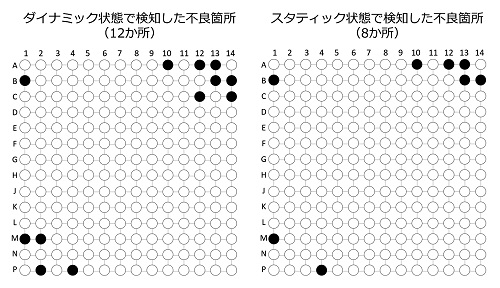

スタティック状態とダイナミック状態を比較すると、図13のようにHALT振動試験の結果に差異を確認した。

図13 ダイナミック状態とスタティック状態の不良検知箇所

図中の黒丸の箇所は、試験全体の中で各状態において、1回以上オープン不良を検知した箇所である。

ダイナミック状態で検出したオープン不良が12か所に対して、スタティック状態で検出したオープン不良は8か所となった。

この結果から、ダイナミック状態でテストを行うと、振動の影響で瞬間的にオープンした場合でも不良箇所として特定できるため、検出精度が高くなることがわかる。

ダイナミック状態とスタティック状態を含めたHALT振動試験全体での、時間経過に伴う不良検出数を図14に示す。

.jpg)

図14 試験時のJTAGテストによるオープン不良数の推移

HALT振動による影響で時間が経過するとBGAのボールが正常状態から半断線、断線と状態が変わっていく。

振動の影響によってサンプリングしたタイミングでBGAのボールと基板が接触しているか、接触していないかにより合否判定が変わるため、オープン不良箇所の検出数が上下に振れているが、時間が経過するにつれ、オープン不良が増えていることがわかる。

9. 断面観察の結果

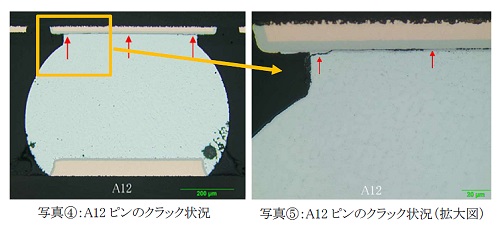

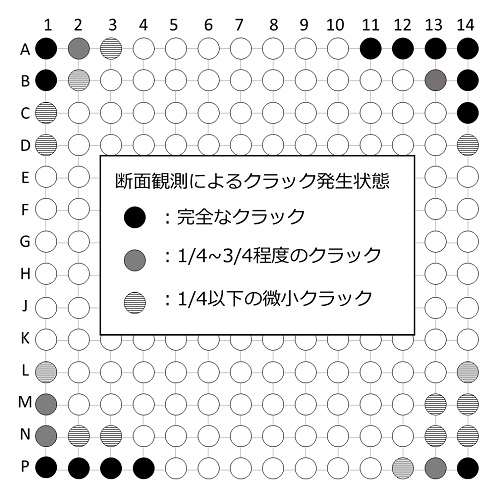

JTAGテストで特定したBGAのオープン不良箇所が、どのようなクラック状態であるか確認するため、図15の通り断面観察を行った。

図15 BGAの断面観察結果

A12ピンの断面観察結果より、JTAGテストで特定したボールの上面に、完全にクラックが発生していることが確認できた。

JTAGテストにより検知した不良箇所を検証するため、断面観察した結果を図16に示す。

図16 断面観察とJTAGテストの比較結果

断面観察で完全にクラックが発生している箇所に対して、30秒間隔でサンプリングしたJTAGテスト(図10)による検出率は88%であることが分かった。

この検出率は、サンプリング間隔を短くすることにより向上すると考えられる。

したがって、JTAGテストとHALT試験装置を組み合わせて使用することにより、製品基板に対してリアルタイムでBGAはんだの剥離状態をモニタリングできることが分かる。

10. まとめ

今回紹介したHALT試験装置とJTAGテストの組み合わせによる信頼性評価方法は、ダイナミック状態でJTAGテストを行うことにより、スタティック状態では検知できないオープン不良箇所を検知できることが分かった。

断面解析と比較しても30秒サンプリングで検出率は88%と高く、リアルタイムでBGAのオープン不良箇所をモニタリングすることができた。

HALT試験装置とJTAGテストを組み合わせた大きなメリットとしては、製品基板のBGAパッケージを試験対象にすることができること、また試験時間が2時間未満と非常に短時間で信頼性を評価できることである。

HALT試験が終わると、故障箇所を特定できているため、断面解析箇所を最小限に抑え、分析コストの削減と分析期間の短縮もメリットとなる。

分析結果は、プリント基板のレイアウト設計、はんだ材料、はんだの温度プロファイルなどにフィードバックすることにより、製品の信頼性向上と製品寿命を延ばすことができるようになる。

製品の信頼性向上に課題がある方は、お問い合わせいただきたい。

- 会社名

- アンドールシステムサポート(株)、エスペック(株)

- 所在地

-

真空リフロー、N2リフロー、エアリフローのことなら、エイテックテクトロン(株)にお任せください。フラックスレス真空リフロー装置販売開始!エイテックテクトロン株式会社

-

アレムコの導電性/熱伝導性接着剤,コーティング材,グリースのことなら(株)エス・エス・アイ株式会社エス・エスアイ

-

独自の加工技術とノウハウで様々な材料にチャレンジ 〜色々なアイデアを生み出して研究者をサポート〜 ムソー工業株式会社 代表取締役 尾針 徹治 氏Gichoビジネスコミュニケーションズ株式会社

-

SEMICON Japan 2023 2023年12月13日(水)〜15日(金)の3日間、東京ビッグサイトにおいて、半導体を中心としたマイクロエレクトロニクスの製造を支える装置/材料産業の総合イベントであるSEMICON Japan 2023が開催された。Gichoビジネスコミュニケーションズ株式会社