はじめに

近年急速に進展している電子機器の小型軽量化・高機能化に伴い、電子回路基板はますます高密度実装を要求され、実装される電子部品は微小(細)化が進んでいる。

このため、電子機器メーカーは大きな変革を求められており、各社独自に部品の特殊化・オリジナル化も進めており、それによってさらに実装が複雑化し、リワーク作業が抱える課題も多くなっている。

また電子機器メーカーは非常に厳しい状況で、顧客ニーズの多様化により市場における製品寿命が短くなってきており、効率的な新製品の開発・生産、そして迅速な市場への投入が重要な課題となっている。そのため、生産現場においては生産不良や残存欠陥の対処能力も問われており、迅速かつ信頼性の高いリワーク作業が要求されている。

図1 GA/CSPリワーク装置『MS9000GTIR』

一般的なリワーク作業の工程は、以下のような流れになっている。

部品の取り外し ⇒ ランド上の残留はんだのクリーニング ⇒ クリームはんだの印刷(再塗布) ⇒ 部品の位置合わせ ⇒ 部品の搭載 ⇒ 部品の取り付け(はんだ付け)

このように、リワーク作業の工程はきわめて単純に見えるが、一つ一つの作業を成功させるためには様々な課題があり、多くの経験を重ねることによって判明する解決方法や、作業スキル、ノウハウが必要となってくる。

そこで要求されているのが、課題を解決し作業を簡素化するリワーク作業専用機である。

当社メイショウ(株)では、電子新素材の知識も広く有していることから最新のリワーク技術に取り組んでおり、信頼性の高い装置の開発・製造を行っている。

本稿では、当社のBGA/CSPリワーク装置(IR加熱方式)『MS9000GTIR』を紹介する(図1)。

加熱システム『IR』と『ホットエア』の効果比較

最適なリワーク作業を実現するための重要なポイントの一つに、加熱方式の選択がある。おのおのの方式はすぐれている点が異なるため、ユーザーのワークの状況・条件に応じた適切な方式をご提案している。

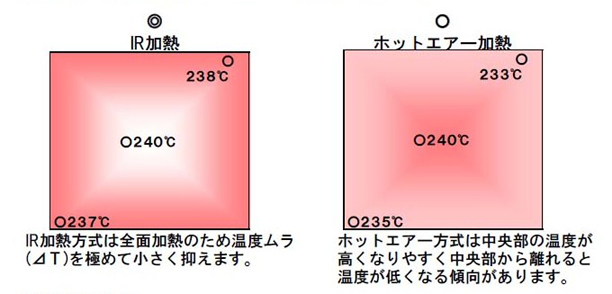

■MS9000GTIR導入の主なメリット(ホットエア加熱方式の製品との比較)(図2)

図2 □35mmBGAはんだバンプ面ピーク温度(当社比較)

MS9000GTIR導入の主なメリット

(1)均一で高効率な加熱の実現

● 加熱対象部の温度むらがきわめて小さい

● ヒータから加熱対象部へ直接熱エネルギーを

照射するため熱効率が高い

(2)ワークにやさしい

● 設定温度まで短時間で上昇させることが可能であるためワークへの熱負荷が少ない

● ノズルを必要としないため、基板や部品への接触がない

(3)作業工数・ランニングコストの低減

● ノズルを必要としないため、製作費用がかからない他、交換作業や管理が不要となる

(4)環境対策の向上

● 熱効率が高いため消費電力が低くなる

● 熱風排出がないためクリーンな周辺環境を保てる

ホットエア方式の装置がすぐれる点としては、ノズルを使用するため、標準品でN2噴射仕様に追加変更ができることなどで、当社は豊富な経験から多種多様なワークに対応できる独自のノウハウ(対策・対処方法)をもっている。

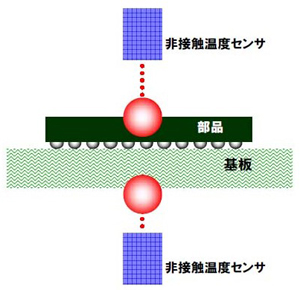

図3 非接触温度センサ(ダイレクトセンサ)の構造

また、IR加熱方式は熱効率が高いため、加熱範囲の調整がポイントとなってくる。GTIRは特殊な遮蔽シャッタをトップヒータに内蔵させることにより、照射面積を自由に可変できるが、面積が小さくなると熱効率が低下しヒータ出力を上げる必要が出てくるため、現時点ではリワーク対象が小型デバイスの場合、ホットエア方式をご提案することが多い。

非接触温度センサ(ダイレクトセンサ)の採用

本製品は、温度測定に使用される熱電対を不要としており、加熱対象(部品+基板)の表裏を上下の非接触温度センサで常時温度測定・監視し、加熱制御を行う(図3)。

- 会社名

- メイショウ(株)

- 所在地

-

真空リフロー、N2リフロー、エアリフローのことなら、エイテックテクトロン(株)にお任せください。フラックスレス真空リフロー装置販売開始!エイテックテクトロン株式会社

-

アレムコの導電性/熱伝導性接着剤,コーティング材,グリースのことなら(株)エス・エス・アイ株式会社エス・エスアイ

-

独自の加工技術とノウハウで様々な材料にチャレンジ 〜色々なアイデアを生み出して研究者をサポート〜 ムソー工業株式会社 代表取締役 尾針 徹治 氏Gichoビジネスコミュニケーションズ株式会社

-

SEMICON Japan 2023 2023年12月13日(水)〜15日(金)の3日間、東京ビッグサイトにおいて、半導体を中心としたマイクロエレクトロニクスの製造を支える装置/材料産業の総合イベントであるSEMICON Japan 2023が開催された。Gichoビジネスコミュニケーションズ株式会社