次に部品電極を拡大して外観観察した結果図4に示す。電子部品の製造工程には、電極にニードルを当てて通電検査を行う場合がある。

そこで改めて同図を見て欲しいのであるが、通電検査を行った検査痕にしては、あまりにも痕跡が大きい。痕跡が大きいばかりか、スクラッチのような痕跡もある。これは明らかに異常状態である。

局部的に部品の構造内に弱い箇所が存在していると共に、このような凹みが存在した場合、はんだ付け後に発見する事は困難である。この痕跡が はんだ付け面に存在した場合、ボイドの残留でしか確認が取れないからだ。

ここに紹介した外観上の不具合以外にも、まだまだ多くの外観上の不具合は存在する。それほど部品メーカー毎によって、品質のばらつきは大きいのだ。

0603サイズ以下の微細部品において、外観で確認しておくべき項目としては、

?バリ

?傷、カケ

?クラック

?膨れ

?変形、変色

?汚れ、異物

などがある。

次からは、断面解析によって発見された不具合要因について説明する。

3.断面観察で確認できる不具合の種

まずはチップ抵抗の断面について解説する。断面解析時に確認する項目は、以下の通りである。

?抵抗体の構造(特に厚みや均一性)

?トリミング痕(特に終端部、深さ等)

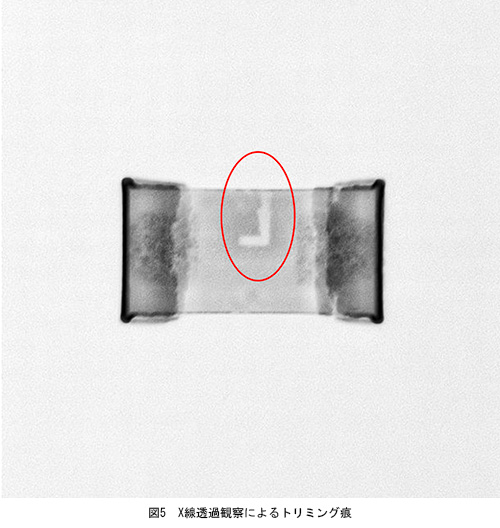

※トリミング形状は、表層側から研磨するかX線透過観察(図5)で確認する。

ちなみにセラコンの場合は、特に以下の項目を確認する。

?ボイドやクラック

?内部電極形成状態、構成材料の欠損

?積層数や厚み

チップ抵抗の断面観察において、その構造は上から

① 樹脂保護膜

② プリコートガラス

③ 抵抗体

の順に構成されている。

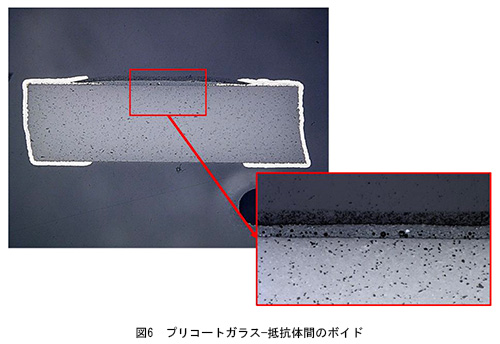

この中で②?③間である、プリコートガラス−抵抗体間にボイドが残留しやすい。良否判定基準は各社で決めることとなるが、「**倍で観察した際に○○個のボイドまで可とする」などといった基準のもち方が良いと思われる。もちろん、この時の数値根拠は信頼性試験の結果から算出するべきである。

図6にプリコートガラス−抵抗体間に残留したボイドの画像を示す。

次にセラコンの断面について説明する。微細部品、特に0603サイズ以下の部品については良否判断をする上での数値レベルが変わる。

何がいいたいのか? というと、たとえばこんな例である。機械公差の一般的な数値は5/100であったり、±0.05mm、という数値をよく耳にする。特別、公差として大きいという印象は受けない。一般的な数値だからである。

しかし対象のサイズが、0603や0402、ましてや03015や0201の場合、この数値はとてつもなく大きくなる。つまり、このような数値は絶対値ではなく、相対値としての意味の方が強いからである。

いわれてみればあたりまえの話であるが、対象の部品サイズが大きい場合の50μと、対象の部品サイズが小さい場合の50μでは、意味がまったく違うのである。

この点に留意頂きながら次の図7を見ていただきたい。ご覧のように、アクティブ層の位置ずれを起こしている。

おそらく切断時に位置ずれが発生したのであろう。この現象を起こした部品メーカーでも、当然 機械公差を熟知し、必要なメンテナンスを定期的に行い、部品の製造を行っているに違いない。しかし、「対象のサイズが変わるということは、レベルが変わる」 ということなのだ。

先に述べたように、一般的な数値として妥当できるか否か?ではなく、その対象に対して安全な数値かそうでないか? が重要なのである。

このような現象は、外観観察では判定できない。つまり部品採用後の受入検査では、こういった不具合の種を発見することはできないのだ。

であるから、冒頭に述べたように、

?入手性

?価格

?簡単な部品評価と実装評価

(規定の信頼性試験をクリアするか? 否か? のみの評価)

で、部品採用を行ってしまうと、後々、大変な市場問題となり兼ねないのである。

- 会社名

- (一社)実装技術信頼性審査協会、STCソルダリングテクノロジセンター

- 所在地

-

真空リフロー、N2リフロー、エアリフローのことなら、エイテックテクトロン(株)にお任せください。フラックスレス真空リフロー装置販売開始!エイテックテクトロン株式会社

-

アレムコの導電性/熱伝導性接着剤,コーティング材,グリースのことなら(株)エス・エス・アイ株式会社エス・エスアイ

-

独自の加工技術とノウハウで様々な材料にチャレンジ 〜色々なアイデアを生み出して研究者をサポート〜 ムソー工業株式会社 代表取締役 尾針 徹治 氏Gichoビジネスコミュニケーションズ株式会社

-

SEMICON Japan 2023 2023年12月13日(水)〜15日(金)の3日間、東京ビッグサイトにおいて、半導体を中心としたマイクロエレクトロニクスの製造を支える装置/材料産業の総合イベントであるSEMICON Japan 2023が開催された。Gichoビジネスコミュニケーションズ株式会社