挿入部品におけるクラックと破断について

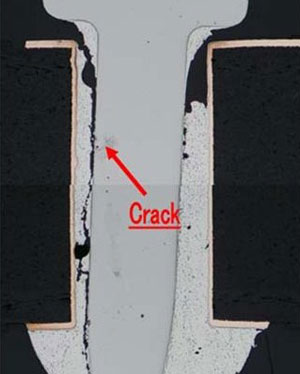

図4 リード沿いのクラック

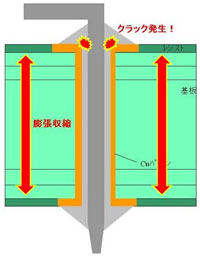

図5 スルーホールコーナー部との破断

基板・電子部品・はんだ間には熱膨張係数差が存在するため、環境温度が変化するとこれらの熱変形量差に起因した熱応力や熱変形が起こり、はんだ接合部に作用する。一般にはんだ合金の絶対温度表記における融点(Tm)と使用温度との比が0.5以上となった場合に、クリープが発生しやすくなるとされており、Sn3.0Ag0.5Cu 鉛フリーはんだでは、常温において融点比が0.6、85 ℃で0.73、125 ℃で0.81となり低サイクルで損傷が発生する可能性が高い。

環境温度変化が繰り返し作用すると、はんだ接合部内で損傷が発生し、時間の経過と共にき裂が発生し、その後進展、最終的には破断に至る。このクリープ損傷は、材料の融点に近いほど材料中の転位が激しく成長→移動するため、多くの転位が相互に交差することで、材料内に多くの原子空孔(点欠陥)が放出され、大量に発生する。これらクリープ損傷の進行過程で発生するボイド(空隙)のことをクリープボイドやカーケンダルボイドと呼ぶ。これらクリープによるボイドと、実装時に残留した気泡によるボイドの区別を正しく行うことは重要である。図4にリード沿いに発生したクラックの断面画像を示す。

このように、はんだ−リード界面やはんだ−基板スルーホール界面にクラックが発生する場合は、あらゆる環境試験や信頼性評価手法により適正寿命を確保できるか否かを、事前検証することはできる。今回紹介しておきたいのは、このような事例ではない破断のパターンである。

信頼性評価過程において、図5に示すような破断のパターンを確認できたことはないであろうか?

最終的にスルーホールコーナー部にクラックが発生し、破断にいたったパターンである。このような破断の仕方は以下のようなメカニズムで発生する。またクラック破断の概略を図6?図8に示す。

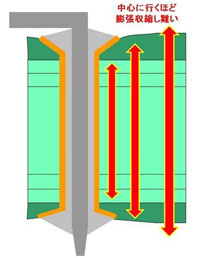

図6 膨張収縮

図7 膨張収縮のしやすさ

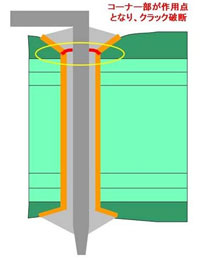

図8 コーナー破断

①膨張収縮差により、はんだ内にクラックが発生する

②フィレット形成によるはんだ量の影響によりスルーホール中心部の方が膨張収縮しにくい

③継続的に膨張収縮が起こり、その作用点となっているコーナー部にクラックが発生→最終的に破断に至る

このように、挿入部品におけるクラック?破断のメカニズムも様々である。あたかもSMDはんだ接合部における、QFPなどのリード部品とBGAなどの電極接合部品とのクラック発生から破断に至る違いのように。これらSMD接合部においては、はんだ接合されている形状や面積が違うため、そもそも違う現象が起きてあたりまえという印象があり、最終的な破断に至る経路やメカニズムにおいても、別々の減少として解析を行うのが定石である。

筆者が本稿でいいたいのは、あえてSMDから挿入部品へ変更することによって確かに長期信頼性は期待できるが、どんな挿入部品も同じように扱い評価を行うと非常に危険な信頼性評価になってしまう、ということである。つまり、挿入部品においてもSMDのようにそれぞれ違うメカニズムで破壊に至るということに留意し、しかるべく信頼性評価を行うことが重要である。

今後、ますます製品の長寿命化が期待され、それと共に長寿命化の開発が行われることであろう。その一つの手法として、設計的にスペースに余裕がある場合は、再度、挿入部品をその構成として製品開発の候補にするといった開発を手がける企業も増えてきているのが現状である。しかしながら、信頼性評価手法を安直に考え、すべての挿入部品を、さも一つの形態(リードとスルーホールの構成として)であるかのように考えることは、非常に危険な行為であると提言したい。

- 会社名

- (社)実装技術信頼性審査協会、STCソルダリングテクノロジセンター

- 所在地

-

真空リフロー、N2リフロー、エアリフローのことなら、エイテックテクトロン(株)にお任せください。フラックスレス真空リフロー装置販売開始!エイテックテクトロン株式会社

-

アレムコの導電性/熱伝導性接着剤,コーティング材,グリースのことなら(株)エス・エス・アイ株式会社エス・エスアイ

-

独自の加工技術とノウハウで様々な材料にチャレンジ 〜色々なアイデアを生み出して研究者をサポート〜 ムソー工業株式会社 代表取締役 尾針 徹治 氏Gichoビジネスコミュニケーションズ株式会社

-

SEMICON Japan 2023 2023年12月13日(水)〜15日(金)の3日間、東京ビッグサイトにおいて、半導体を中心としたマイクロエレクトロニクスの製造を支える装置/材料産業の総合イベントであるSEMICON Japan 2023が開催された。Gichoビジネスコミュニケーションズ株式会社