挿入部品の必要性について

私が本誌2012年6月号『トレンドを探る』に執筆した記事では、『なぜ鉛フリーはんだ接合部の信頼性評価手法において、これまで一般的に採用されてきたクラック率による評価が困難であるか』、その理由の一つについて解説を行った。その際の説明において事例とした部品種は表面実装部品であったが、今回は、 挿入部品を題材に解説を行う。というのも、挿入部品のはんだ接合部においては、最終的な剥離にいたるまでの壊れ方(はんだ接合部内のクラックなどの破壊とは異義、基材などを含めた回路内の継ぎ手部としての破壊の意)が異なるためである。

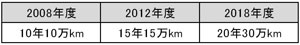

表1.車載機器の保証期間 ※)社団法人 電子情報技術産業協会資料に基づき作成

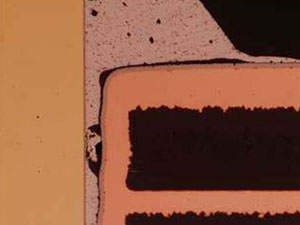

図1 リフトオフ画像

図2 外観で判定できないリフトオフ

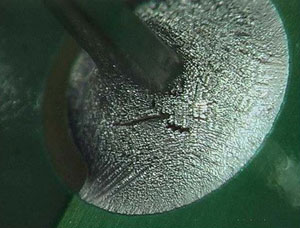

図3 引け巣の外観写真

現在、プリント基板に電子部品を搭載する実装技術は、チップ部品の普及とともに大きく変化をとげた。電子部品の多くがリード付きタイプだった時代の実装技術は、プリント基板のスルーホールにリード線を挿入する挿入実装技術が主流であった。高密度化、少スペース化の要求にともない、プリント基板表面に部品をマウントとする表面実装技術へと移行した。こうした中、挿入部品はもっともポピュラーであったウェーブソルダリング法から、局所フロー法、マルチポイントディップ法、自動はんだ付けロボットなど、その使用数量の減少と各基板特有の制約、工法の多様化により、現在ではユーザーの選択により工法が決定され、一般的に使用される工法というものが存在しないような状況となっている。

さて、近年における自動車に使用されている電装機器は、もはや『走る・曲がる・止まる』という基本機能の他に、種々のサブシステム(カーナビ、パワーステアリング、エアバッグ、ABSなど)で構成された高度なメカトロニクス機器である、といえる。電子制御ユニット(ECU)の搭載数は年々増加しており、現在では数十製品も搭載されている。また駆動系機器(パワートレイン系など)、安全性能機器、通信機器(マルチメディアなど、LANなどで相互連携し、快適性を向上させる製品)など、自動車における電装機器及びシステムは3?5万点以上の電子部品で構成されている。

車載電子機器の保証期間については、先の記事でも紹介したように今後いっそうの長期寿命が期待(表1、車載機器の保証期間参照)されると同時に、温度サイクル、振動、衝撃、湿度、腐食雰囲気、磁界など、さまざまな実働の負荷がさらに長期間にわたって加わることとなる。

こうした状況下で、日本国内ではほぼ一通りの鉛フリー化は完了しているが、海外の車載機器メーカーにおける鉛フリー化の現状はさほど進んでおらず、たとえば韓国においては、有鉛7:無鉛3の割合でしか開発が進んでいない。

硬くもろい性質をもつ鉛フリーはんだによる実装品で、さらなる長期信頼性の確保を行うことが、今後の課題となってくる可能性が非常に高い。車載機器に限らず、長期信頼性を視野に入れた開発を行うには、小型化、高密度化、微細化、回路などの複雑化、などの制約との調整を行いながら、挿入部品を用いた設計により長期信頼性を確保するといった開発手法も必要であると筆者は考える。

このような背景と長期信頼性のさらなる確保の観点から、今後も挿入部品は必要であり、いかに電子部品の表面実装化が進もうとも、完全になくなるということは当分ないと考える。もちろん、挿入部品に変えただけで長期信頼性が確保できるわけではない。リフトオフ(図1、図2)や引け巣(図3)が発生しやすいなどの特有の問題もある。図2に示したような外観では判定できないリフトオフの発生は注意が必要である。しかし、1接合部あたりに使用されるはんだ量や接合面積から長期信頼性は期待できる。

- 会社名

- (社)実装技術信頼性審査協会、STCソルダリングテクノロジセンター

- 所在地

-

真空リフロー、N2リフロー、エアリフローのことなら、エイテックテクトロン(株)にお任せください。フラックスレス真空リフロー装置販売開始!エイテックテクトロン株式会社

-

アレムコの導電性/熱伝導性接着剤,コーティング材,グリースのことなら(株)エス・エス・アイ株式会社エス・エスアイ

-

独自の加工技術とノウハウで様々な材料にチャレンジ 〜色々なアイデアを生み出して研究者をサポート〜 ムソー工業株式会社 代表取締役 尾針 徹治 氏Gichoビジネスコミュニケーションズ株式会社

-

SEMICON Japan 2023 2023年12月13日(水)〜15日(金)の3日間、東京ビッグサイトにおいて、半導体を中心としたマイクロエレクトロニクスの製造を支える装置/材料産業の総合イベントであるSEMICON Japan 2023が開催された。Gichoビジネスコミュニケーションズ株式会社