スペース的に許されるのであれば、広めのベタランドにして不要な部分をレジストで覆い、下部からの熱供給を多くすることも対策になる(図8)。

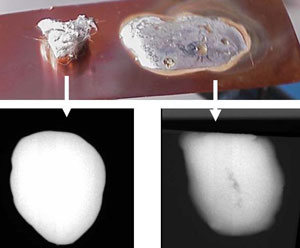

図8

はんだ量が多いと引っ張り強度が強くなり、これを剥がすと部品やランドが破壊・剥離してしまう。

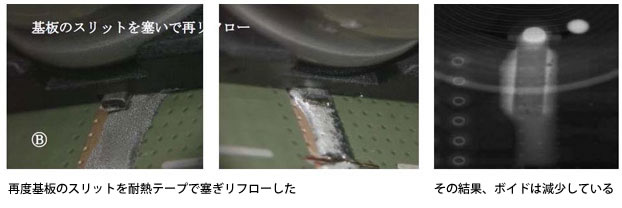

また図9は上記の電解コンデンサの基板のスリットを塞ぎ、下部の熱風の影響を抑えた状態の写真で、ここではフラックスの劣化が抑えられてボイドは減少している。

図9

今回はあくまでもラフな実験であり、多層基板設計の影響が十分反映されてはいないが、おおむねフラックスのボイドに対する効果は確認することができた。実際には基板設計やリフロー炉の特性等の制約を受けるので、一概に同じ効果が得られるとは限らないが、動画での実験データと同じ傾向にある。

4. 酸化基板のぬれ性評価

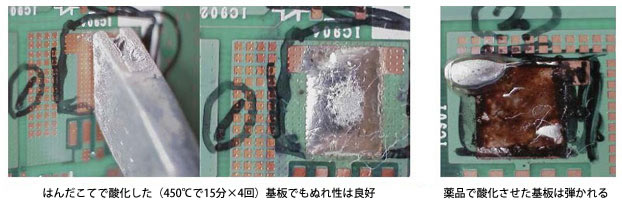

図11のように、酸化基板のぬれ性評価熱で酸化させた基板(ランド)でも、温度プロファイルやはんだを見直すことで十分なぬれ広がりが得られている。

図11

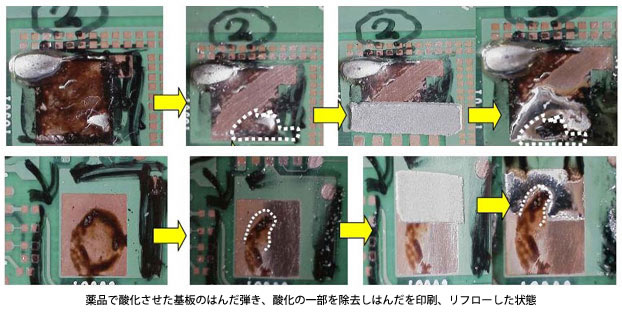

熱で酸化した基板でも温度プロファイルやはんだ(フラックス)を選ぶことでぬれ性は確保できるが、薬品などで酸化した基板でははんだは弾かれてしまう。この基板を、サンドペーパーでこすり、清浄な下地を出した後で再度、はんだを印刷してリフローするとぬれ性が確保できる(図12、図13)。

図12

図13

これは現場における通常の基板でのはんだ弾きの原因解明の手順として活用できる。

熱による酸化は温度プロファイルやはんだの見直しでも十分にぬれ性は確保できるが、薬品など(めっきやエッチング液など)による酸化はフラックスでは除去することができない。上記の実験でも酸化を除去した部分のみはんだはぬれたものの、酸化下部分でははんだは弾かれてしまった。

量産現場ではんだ弾きが起こった場合は、温度プロファイルやはんだの見直しでも改善できなければ弾いたランドの一部をサンドペーパーなどでこすり、下地のきれいな面をだしてから再度、はんだを印刷してリフローし、そのぬれを確認することで、基板が最初から汚染されていたのかどうかを判断することができる。

- 会社名

- 実装技術アドバイザー

- 所在地

-

真空リフロー、N2リフロー、エアリフローのことなら、エイテックテクトロン(株)にお任せください。フラックスレス真空リフロー装置販売開始!エイテックテクトロン株式会社

-

アレムコの導電性/熱伝導性接着剤,コーティング材,グリースのことなら(株)エス・エス・アイ株式会社エス・エスアイ

-

独自の加工技術とノウハウで様々な材料にチャレンジ 〜色々なアイデアを生み出して研究者をサポート〜 ムソー工業株式会社 代表取締役 尾針 徹治 氏Gichoビジネスコミュニケーションズ株式会社

-

SEMICON Japan 2023 2023年12月13日(水)〜15日(金)の3日間、東京ビッグサイトにおいて、半導体を中心としたマイクロエレクトロニクスの製造を支える装置/材料産業の総合イベントであるSEMICON Japan 2023が開催された。Gichoビジネスコミュニケーションズ株式会社