電力の見える化

実験的に行った装置の断熱施工により『作業環境の改善』『省エネ』に対する効果が確認できたので、今度は新規導入の装置の改造に着手すべく、さらなる評価と改造方法の検討を進めた。その中で問題になったのが、コストパフォーマンスである。

『作業環境の改善』が目的なので、コストはかけざるを得ないところではあるが、しかし『省エネにはなるが、これだけの改造費用をかけて年間数万円程度の節電では……』という議論もあって、改造方法やコストダウンを中心にさらなる検討をすすめていった。

そうこうしているうちに、東日本大震災が発生、原発事故により東日本全体が電力不足に陥るという事態になった。このような状況から、『今後はますます省エネの取り組みが大切になる。そこで、全社的な省エネについて見直してみよう』という機運が高まっていった。

当社でも、環境マネジメントシステム(EMS)であるISO14001を認証取得しているので、『継続的改善としての省エネ』には取り組んできたつもりだが、現実的にはエアコンの温度設定を下げるとか、不要照明の消灯・間引き程度のことしかできていなかった。

そこで、リフロー装置の『断熱』から『省エネ』に至る過程で、『電力使用量を見える化』することによる現状把握の重要性に気付いたこともあり、工場内のあらゆる機器の個別の電力使用量を調査してみることにした。

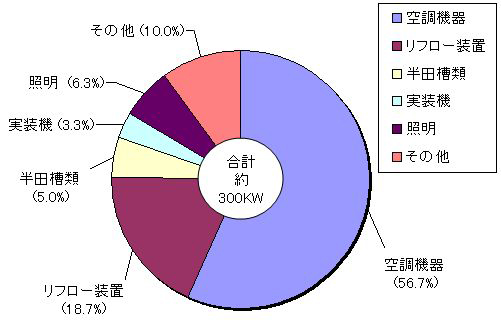

図4 占有率

とは言っても、大手企業のように『すべての機器に電力計を取り付ける』とか『分電盤すべてに電力計を取り付ける』というようなことは、費用面でも難しかったので、数台の電力計をローテーションでそれぞれの機器に接続し、『定常時の電力使用量』『(起動時などの)非定常時の電力使用量』に分けて計測・分析してみた。簡単なものでは、クランプメーターで電流値を測定するだけで『おおよその電力使用量』がわかるので、比較的短期間で『工場内の電力使用量の占有率』を把握することができた(図4)。

結論から言うと、このことがきっかけになるのだが、『全社の電力の使われ方』を占有率として把握し、『電気料金の請求書』を見直していくなかで、今まで気にもしていなかった(電気の)基本料金の仕組みを知ることになった。

不勉強と言われればそれまでだが、電気代は基本料+使用量で決まるということは知っていても、基本料の決まる仕組みは考えたこともなかった。

当社は高圧電力BS(契約電力500kW未満)という契約になっており、基本料金は『最大需要電力』によって決まるらしい。

電力会社より請求される基本料金の基となる契約電力は、過去11ヶ月のうちの最大電力量で決まり、その最大電力量というのは、ある30分間の使用電力で決まる。つまり、1年間のうちの、わずか30分間の使用電力で1年間の基本料金が決まってしまうということを初めて知った。

この『最大需要電力(デマンド)』の考え方を理解するのには少し時間がかかったが、過去の電気料金を調べ直してみると、請求金額の半分近くを基本料金が占めるというような月もあり、直近の1年間の電気代は本社工場だけで1,000万円を軽く超えていることもわかった。

『全社の電力の使われ方(占有率)』を分析してみた結果、『(定常状態では)リフロー装置やはんだ槽などの電気容量の大きい機器も含め、生産設備をフル稼働し、照明も全点灯し、エアコンもフル稼働』したとしても『300KW』程度のはずなのに、請求書に記載されているデマンドは『333KW』だったのである。

そして、個々の『節電・省エネ』に取り組むのはもちろん大切だが、経費節減には『デマンド』を抑えるほうが手っ取り早いのではないかと考えるようになった。

デマンドについていろいろ調べているうちに『デマンドコントロール』という手法があるのを知った。いわゆる『デマンドコントローラー』の仕組みや価格も調べてみたが、機能的にも費用的にも採用する気にはなれなかった。そこで、まずは『実際の電力使用量(瞬時電力)とデマンドを見える化』することにした。

デマンドの算出方法はすでに理解していたので、電力会社に依頼して『電力パルス借用』申請を行い、取り引きのある電気工事会社にお願いして、キュービクルの電力量計に『パルス変換器』(これだけは電力会社承認機器が必要)を接続し、工場屋内まで信号線の引き込みをしてもらった。

この後はすべて自前で作業できる。市販のデータロガーを介し、社内のLANに接続。電力量計からのパルスデータをデータベースサーバへ格納できるようになるまで1週間程度であった。

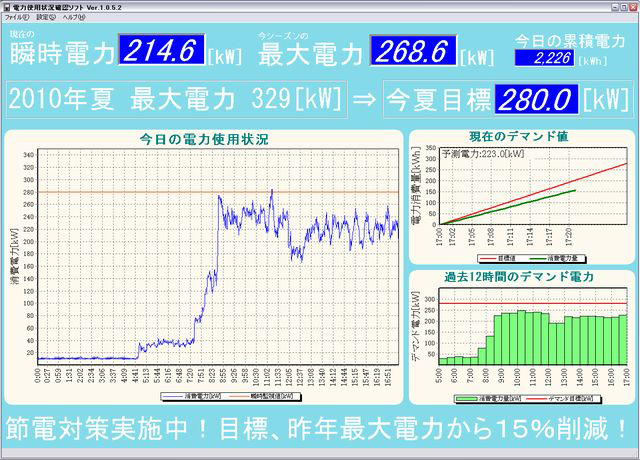

図5 電力監視パネル。夏場と冬場で、目標値と画面の色が違う

その後、『瞬時電力』『デマンド』を表示できるソフトを作成し、試行錯誤しながらも『見える化』を実現する仕組みを1.5ヶ月ほどで完成させた。事務所の受付カウンターに表示用のディスプレイを置くとともに、社内のどのPCからでも『瞬時電力とデマンド』が見えるようになったのである(図5)。

当社は8時半?17時20分が定時間で、仕事量の多い時だけ一部のラインが時間延長して稼働している。実装工場の多くは(24時間稼働している工場の場合は事情は異なるが)朝の始業時から業務開始できるように、立ち上げに時間のかかるはんだ槽やリフロー装置は始業時間に合わせてタイマー起動させているところがほとんどだ。『無駄な電気を使わない』『生産効率を上げるために始業時間にはスタンバイできている』こと以外に深く考えることもなく、『ピークの電力を抑える』という発想はあまりない。

はんだ槽やリフロー装置の起動時の電力は定常時の倍以上の20?40KWもあるので、立ち上げ中に照明やエアコンなどの起動と重なったりすると、一気にデマンドが出てしまう。起動するのに、リフローなら20?30分、はんだ槽では1時間?2時間近くかかるようなものもある。今まではそんなことは誰一人意識せず、冬場などは従業員が出社するとエアコンを次々稼働させ照明を点灯し、生産設備の電源が入っていった。工場の古いパッケージエアコンは、暑い時・寒い時には一斉にフル稼働する……その状態が『30分間』続くと、デマンドが出る。

『瞬時電力とデマンドの見える化』は2011年7月から実施したのだが、『見える化』することによって、従業員の誰もがそのような電力の使われ方が見えるようになり、意識をするようになった。

些細なことのようだが、『コンプレッサの稼働が多い』と生産設備や工場内配管の『エア漏れ』を徹底的に点検修繕したり、電力計を付けたことで『リフローの条件設定の変更の時には一時的に起動時と同等の電力を使う』ことが分かったので、『今、設定変更するとデマンドが出るからあと10分待ってから変更しよう』というような工夫が生まれてきたのである。

また、『エアコンは適正温度に設定』と決めてもなかなか徹底できていなかったのに、『見える化』してからはどのエアコンも少しずつ設定が絞られていった。

おそらく原発事故の後の『節電・省エネ』ムードや、電力会社からの『節電のお願い』が大きく影響しているとは思うが、会社としても『最大電力を昨年夏に比べて15%削減する』という方針を示したことと、『見える化』することによって自分たちがどのような行動を取ればデマンドを抑えられるかが全社で共有できたことが大きかったと考える。

もちろん、『作業環境の改善』が本来の目的であったので、この間も並行して『リフロー装置炉体の断熱』方法について検討を重ねていた。5月ごろには新規導入した装置のうちの1台に『断熱』施工し、『外装温度の低減』、『装置そのものの使用電力の低減』についても評価を重ねた。

その詳細については割愛するが、24時間連続運転した場合には「20%以上の省エネ』になるという実験結果が得られた。外装温度の低下も期待通りで、『作業環境の改善』と『省エネ』について予想以上の効果があった。

デマンドコントロールによるピークカットと経費節減

2011年7月以降、『見える化』によって(手動による制御ではあったが)デマンドは『280kW』を超えることはなくなったものの、相変わらず基本料金は過去のデマンドである『333KW』が契約電力になっているので電気料金は大きく下がることはない。

リフローの省エネも実現し、8月には一部のエアコンを省エネタイプに交換したり全社一丸となってこまめな節電に取り組んでも、『節電・省エネ=経費削減』には大きく繋がらない……。

いろいろ調べてみると、『デマンドを自動でコントロールすることを電力会社に申し入れることによって契約電力の引下げ交渉ができる』ということが分かった。そこで、『デマンドコントロール』を自動で行う方向で再度検討を始めた。

『見える化』をする過程で工場全体の瞬時電力をリアルタイムに自動計測しているし、データをサーバに保存しデマンドも算出できている。全体の電力の使われ方も『占有率』として把握できている。工場内にはどこからでも接続できるネットワークのラインも構築されているということもあり、LANに接続できるPLCを使って(ソフトウエアだけで)デマンドコントロールのシステムを自社開発することを考えた。

ざっと見積もりしてみると、制御線をエアコンまで引き込む電気工事費用も含めて80数万円で構築できる計算になり、削減できる電気料金だけで1年もかからずに回収できそうだ、という確信が持てた。制御系のシステム構築は特に難しいところはないので、さっそく設計をスタートした。

『デマンドをコントロールする』といっても生産活動に影響を及ぼすわけにはいかないので、夏場・冬場のピーク時に使用電力全体の60%近くを占めるエアコンの稼働を制御することになる。

もちろん、市販のデマンドコントローラも同様の考え方なのだが、費用がかかるわりに『デマンドをコントロール』する機能しかなく、そこで働く人たちの快適性をあまり配慮できているようには感じられなかった。

当社では『見える化』による現状把握と、手動によるエアコンのオン/オフを経験していたので、エアコンをどのようなタイミングでどのような止め方をすれば快適性を損なわないかということは大体把握できていた。たとえば、エアコンを短時間送風に切り替えても室温はほとんど変化しないし、周囲にいる人もほとんど気が付かない。

1台あたり連続して5分以上停止させることがないように、また近くのエアコンが同時に停止することがないようになど、快適性を重視した制御を心掛けた。

また、夏でも冬でも短時間であっても、勝手にエアコンを止められると作業環境が悪化するような場所もあるので(たとえばリフロー周辺とか出入り口に近い場所にあるエアコンなど)、そういった場所は制御対象から外せるようにする、など、自社でシステム設計することで柔軟な設定が可能になった。

デマンドのコントロールは、毎時0分、30分時点でのデマンド値を予測しながら、設定値をオーバーしそうになれば予想値の到達点が設定値まで下がるように必要台数分エアコンを停止させる(送風運転に切り替える)、という簡単な方法で実現可能だ。

7月から実施していた『瞬時電力とデマンドの見える化』ソフトに、デマンドコントロール用のソフトを追加して、9月からは自動でデマンドコントロールできるようになった。同時に、電力会社と『契約電力の引き下げ交渉』を行い、契約電力を『333KW』から『250KW』に引き下げてもらうことができた。

ちなみに、2011年9月?2012年2月の6ヶ月間の電気料金を1年前の同時期と比較すると、おおよそ100万円近く削減できており、今年の夏季を含め年間で推計すると約200万円程度の節約が期待できる。『電力監視』『見える化』『デマンドコントロール』を実現するのに要した費用はすでに回収できていることになる。

当社で実施しているデマンドコントロールは、夏場・冬場のピーク時にエアコンによる使用電力が全体の60%近くを占めるという、生産活動以外の調整代が大きいということから実現可能だったが、このようなコントロールはそれぞれがそれぞれの社の特性に合わせて取り組めばよいと思う。

- 会社名

- 双和電機(株)

- 所在地

-

真空リフロー、N2リフロー、エアリフローのことなら、エイテックテクトロン(株)にお任せください。フラックスレス真空リフロー装置販売開始!エイテックテクトロン株式会社

-

アレムコの導電性/熱伝導性接着剤,コーティング材,グリースのことなら(株)エス・エス・アイ株式会社エス・エスアイ

-

独自の加工技術とノウハウで様々な材料にチャレンジ 〜色々なアイデアを生み出して研究者をサポート〜 ムソー工業株式会社 代表取締役 尾針 徹治 氏Gichoビジネスコミュニケーションズ株式会社

-

SEMICON Japan 2023 2023年12月13日(水)〜15日(金)の3日間、東京ビッグサイトにおいて、半導体を中心としたマイクロエレクトロニクスの製造を支える装置/材料産業の総合イベントであるSEMICON Japan 2023が開催された。Gichoビジネスコミュニケーションズ株式会社