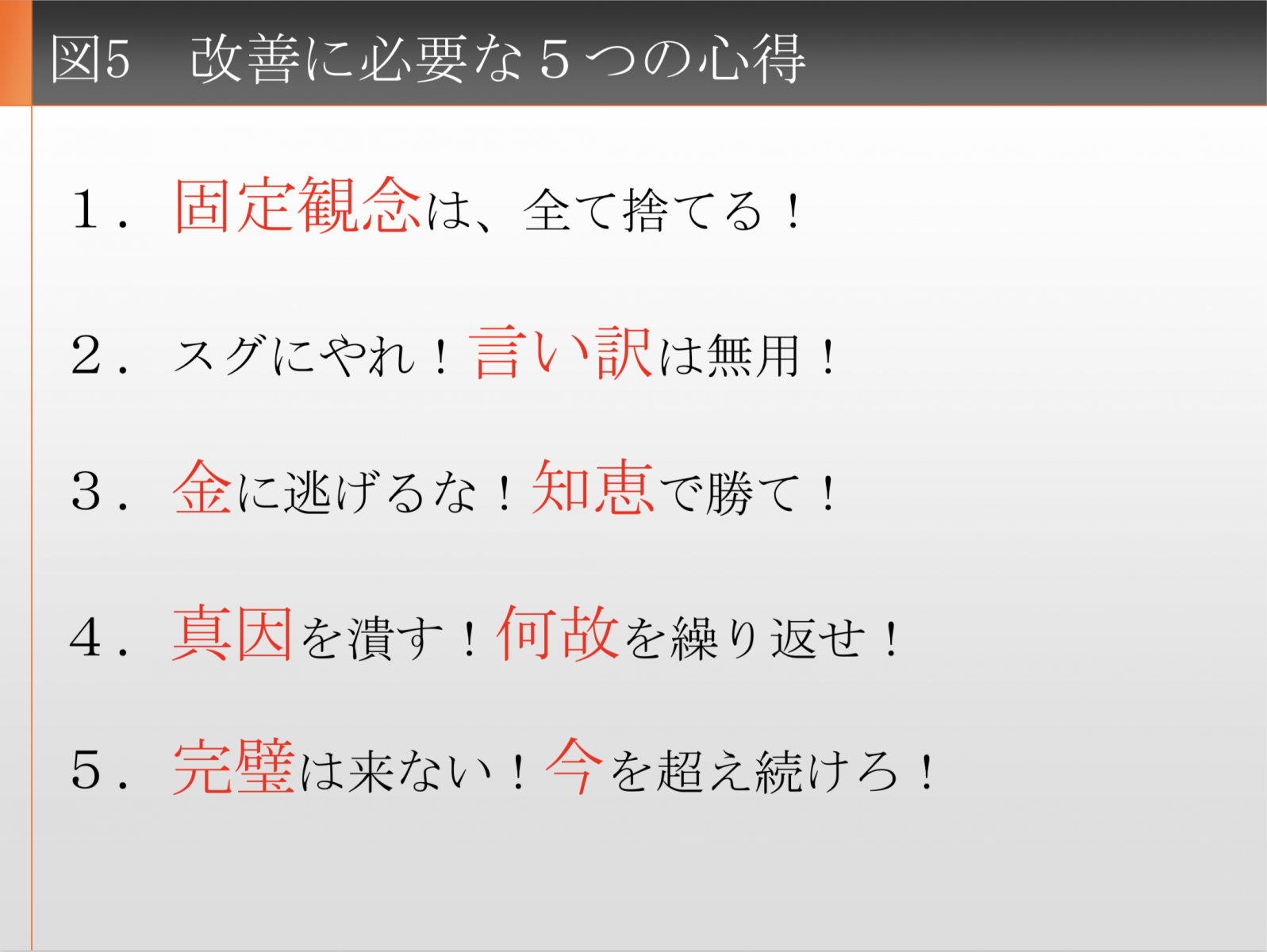

5. 改善に必要な5つの心構え

以下に、改善に必要な5つの心構えについて説明する。(図5)先日、ある会社さんのセミナーで、セミナーの開始時からこの話をした時に、以前私のセミナーを聞いてくださった受講生の方から、「おいおい、佐竹さん!いつものセミナーの感じと違って、カタッ苦しく、真面目すぎないか…」と心配されてしまった。

私も、たまには真面目な話をするのであるが、この5つの心得はいつにも増して真面目すぎる話であることは十分自覚している。しかし話しておかなければならないことなのである。

① 固定観念は捨てる!

これがかなり厄介な話になる。自分では気づかないうちに「観念」が固定されているからである。固定されていない観念は、自由に変更することができるため「頭がやわらかい」ということにもなる。観念はあってもいいものなのであるが、固定されていることが問題なのである。

例を出そう。

たとえば何かの不良を改善したいとして、「ヒータの温度を変更してみよう!」とした、とする。

この時に行いがちなのが、自社で規定されているヒータ設定温度範囲(○○℃±△℃)でしか調整を行わないということである。

この時点で、自社の規定範囲のみに観念が固定されているわけである。不良を改善する時には、どこに答え(真因)があるかわからないので、規定された設定範囲以上に検証を行わなければ満足する結果は得られるわけがない。

先にも述べたように私は、はんだの温度を設定する場合は、そのはんだの融点から考える。つまり、フローはんだ槽であれば、はんだの設定温度を考えるときに、溶融はんだの温度をSn3.0ag0.5cuの鉛フリーはんだであれば、220℃の設定から検証を行う。もちろん、そのはんだの融点に設定しても溶融バス内のはんだは溶けていない。

ではいったい+何℃からはんだが溶融し噴流が可能になるのであろうか!?私はここから検証を開始するのである。もし○×△で評価を行っていたとすれば、本当の意味で×な領域から検証をスタートする。

コンベア速度の設定の場合、0m/minという設定が可能であれば、そこから検証をスタートする。すると驚くことに、0mの設定ではコンベアが動かないはずなのに、設備によっては微妙に動いていたりするのである。このように固定観念を捨てて、不良改善の検証をスタートさせることが重要である。

② すぐにやれ! 言い訳は無用!

これは私も書いていて、自分の心にぐさぐさと突き刺さる言葉なのであるが、何事もすぐにやらないと意味がない。皆さんも私生活でよく経験していることだと思う。

「後でやろう、いつかやろう」これは言い換えると…「今はやりたくない」ということなのである。

いきなりすべての結果をよりよくすることを考えるあまり、行動が遅くなることは多くの人に当てはまることだと思う。しかしそうではなく、すぐにやれることはすぐにやってしまったほうがよいのである。なぜならば、やってみて初めてわかることが実際に多いからである。

簡単な検証をたくさん網羅した計画表を作るよりも、簡単な検証であればにすぐやってしまって結果を出してしまおう。

③ 金に逃げるな! 知恵で勝て!

私はいろいろな会社に行って、技術的な指導や不良の改善などを行うので、このような場面に多く出会う機会があるのだが、知恵を絞ることに不慣れな人が多いように感じる。

私を不良改善で呼んだ会社さんは、不良というロスコストを少しでも軽減するためにコンサルティング料を支払って呼び寄せたはずである。にもかかわらず、不良の改善をするために種々の提案を行った時、多くのかたがこう答える。

「いやあ、もっと作業者がいれば、それもできるんですけどもね…」

「あ?、それができるような設備があれば簡単にできるんですけれど…」

これをいってもはじまらないのである。今いる作業員の数、今ある設備、今ある環境、今使用できる時間、今使用できるお金…etc。これらが「今」配られたカードなのである。ポーカーのようなカードゲームでもそうであるが、配られたカードを元に勝負をするしかないのである。

「あ?、今スペードのエースがあったらなぁ…」

こんなことをいっても、配られたカードが違うのですから、それで勝てる方法を探すしかないのである。もっと知恵を絞ろう。そうすれば、いろいろな改善案(工夫など)が出てくると思う。

④ 真因を潰す! 何故を繰り返せ!

これはよく聞く言葉なので、いまさら説明は必要ないと思う。「なぜ?」という問いを繰り返して真因を見つけるまで考えよう!ということである。私も実際に、コレは今でもよく行う。「ブレイン・ダンプ」である。

ブレイン・ダンプについて詳しく知りたいかた、やり方を教えて欲しいかたは、個別にメールしていただきたい。

⑤ 完璧は来ない! 今を超え続けろ!

私は「完璧」という言葉が嫌いである。完璧という言葉には、それ以上がないからである。技術の分野だけではなく、どのような世界にも共通して言えることだと思うが、完璧を目指すということはあたりまえである。しかし完璧だと思ってしまった瞬間から、成長はない。

「もっと良くしよう」

この発想が、不良の改善だけではなく、より技術水準を高めて高品質を実現できるキーワードである。しかしこれは非常に難しいことである。完璧を目指しているのに、永遠に完璧は来ないからである。

ここで私から一つ質問をしよう。「不良が出ていない製品の品質について常に考えていますか?」

不良がなくなって終わりではないのである。不良改善という言葉で活動ははじまるが、不良がなくなってからが本当の改善活動が始まるのである。もし不良が出たり出なかったりを繰り返したくないのであれば、不良がなくなっても「完璧」と思わずに、常により良くする方法を考えていこう。

図5 改善に必要な5つの心得

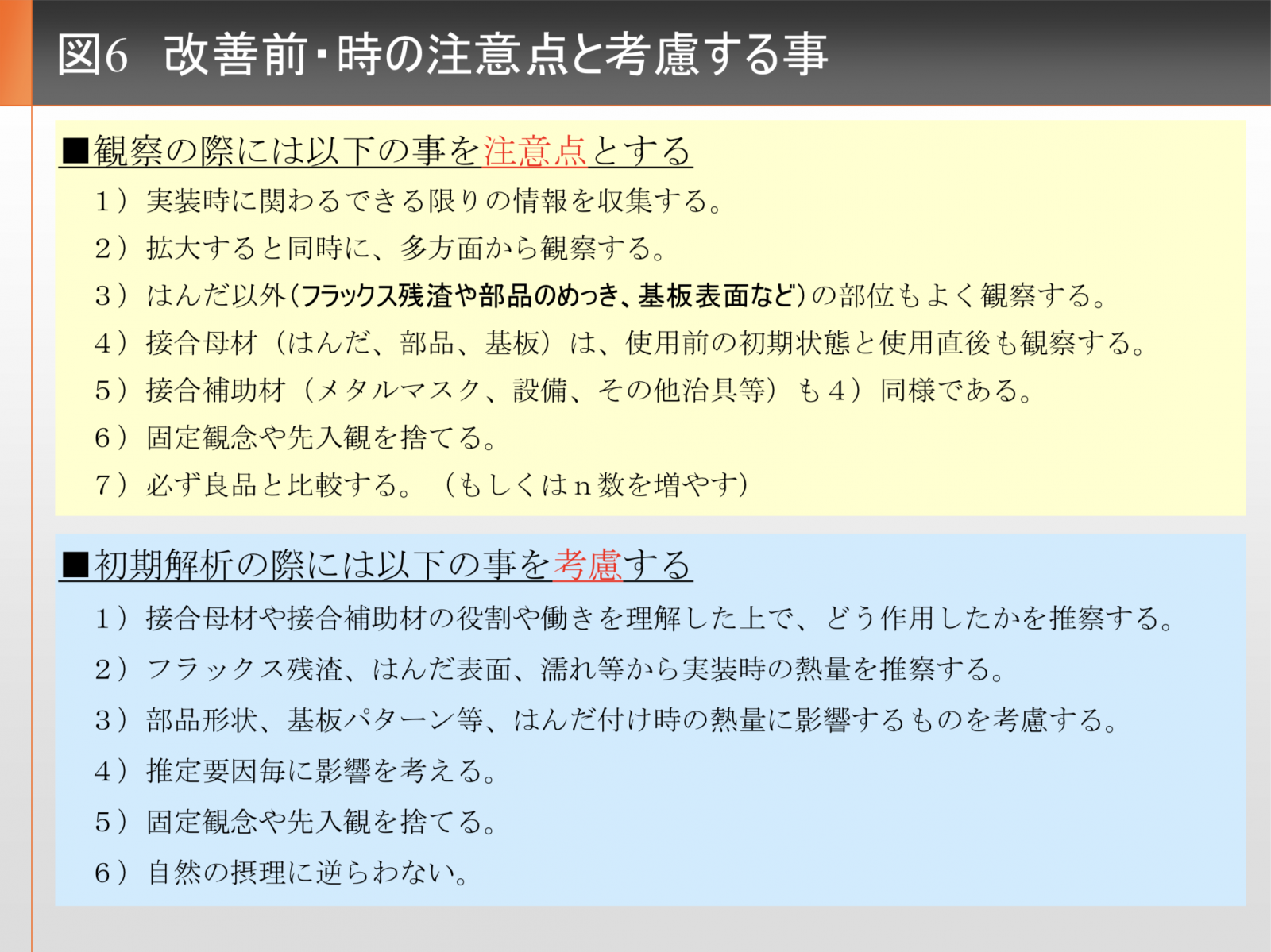

6. 改善前・時の注意点と考慮すること

心構えは解ったけれども、実際にどうやってやっていけばいいの? ここからはこの質問に対して説明を行っていく。

製品を製造した際に、はんだ付けを行った際に、まずはその状態を確認すると思う。つまり外観を観察することが、最初の一歩になることであろう。その観察を行う時には、以下のことに注意をして観察を行っていただきたい。

① できる限りの情報を集める

まずは情報が命である。たくさんの情報を集めてから不良の改善ははじまる。何も情報がない中で不良の改善はできないと言い換えることもできるであろう。

その時の生産数はどれほどあったか? その日の天気は? そのロットの仕掛かり始めで出た不良か? 仕終わり付近で出た不良か? 情報は多ければ多いほどよい。

② 拡大、多方向から観察する

人間の目に見える限界なんて知れている。まずは見えにくいのであれば、拡大して観察するくせをつけていただきたい。 たとえばソルダペーストの平均粒径は約30μmである。メタルマスクの破損やスキージの破損など、目視で確認できる破損であれば、それはもう重大欠陥である。ソルダペーストの平均粒径を超える破損が生じた時点で、不良が発生する可能性があるわけである。

目視で確認できているという自覚があるかたは、確認しているという気になっているだけである。その不具合を防ぐために必要な倍率で拡大して観察してほしい。

また、拡大すると同時に、いろいろな方向から観察を行ってみていただきたい。一つの方向からだけの観察で、ちゃんと見たような気になってしまうことは危険である。見る角度が変われば見え方も変わる。

③ はんだ以外もよく観察する

④ 接合母材の使用前後を確認する

⑤ 接合補助材も同様である

この3つは、一つのくくりとして説明を行うことがでる。ようは、はんだ付けした結果を「はんだの部位のみ」で決定しないということである。はんだ付けというものは、

・はんだ

・フラックス

・接合母材

・その他

の構成で行っている行為である。ということは、そのなかの「はんだ」だけを見て判断しては、判断そのものが間違う可能性があるということである。ですので、「フラックス」「接合母材」「その他」も観察するように心がけていただきたい。

⑥ 固定観念や先入観を捨てる

これについてはすでに述べた内容を参照していただきたい。

⑦ 必ず良品と比較する(またはn数を増やす)

不良ばかりを見ていては、何が良品なのかがわからなくなる。良品ばかりを見ていれば、何が不良なのかがわからなくなる。必ず比較するということを頭に入れておいていただきたい。

となると検査工程には必ず限度見本がないといけない。しかもそれは「良品限度見本」と「不良の限度見本」の両方必要だということである。比較することで、より精度良く検査や観察することが可能になる。

次に考慮するべきことなのであるが、これには非常に多くの経験が必要になる。

図6の下の、「初期解析の際には以下の事を考慮する」の項目1)?6)をみていただきたい。

はんだ付け作業に関わる多くの事柄について、その役割と働きを理解するには多くの経験が必要だということはこれで分かっていただけることと思う。

とりあえずは、この6項目を頭の片隅に置いておいてもらいたい。上で説明したような観察方法を繰り返していけば、自然とこの6つがわかるようになってくると思う。

図6 改善前・時の注意点と考慮する事

- 会社名

- (一社)実装技術信頼性審査協会、STCソルダリングテクノロジセンター

- 所在地

-

真空リフロー、N2リフロー、エアリフローのことなら、エイテックテクトロン(株)にお任せください。フラックスレス真空リフロー装置販売開始!エイテックテクトロン株式会社

-

アレムコの導電性/熱伝導性接着剤,コーティング材,グリースのことなら(株)エス・エス・アイ株式会社エス・エスアイ

-

独自の加工技術とノウハウで様々な材料にチャレンジ 〜色々なアイデアを生み出して研究者をサポート〜 ムソー工業株式会社 代表取締役 尾針 徹治 氏Gichoビジネスコミュニケーションズ株式会社

-

SEMICON Japan 2023 2023年12月13日(水)〜15日(金)の3日間、東京ビッグサイトにおいて、半導体を中心としたマイクロエレクトロニクスの製造を支える装置/材料産業の総合イベントであるSEMICON Japan 2023が開催された。Gichoビジネスコミュニケーションズ株式会社