この対策を以下に示す。

はじめに、使用しているペーストの特性を把握し、①?③の対策を講じる。

①ソルダペースト変更

②作業場(印刷機内)の環境改善

③ソルダペースト追加、廃棄タイミング変更

当社では、温湿度を違えてペーストの経時変化を評価する装置を作製し(図15)、連続印刷時のペースト特性把握を推奨している。

図15 ペーストローリング試験装置

長期使用による、スキージの摩耗、スクリーンマスクの劣化も問題になる。メタルマスクでは、『潰れはんだによる基板との密着不良』『マスクテンションの低下』による、ショートやはんだかすれの増加が懸念されるため、定期検査が必要となる。

4.リフロー

リフローのポイントは、大きく分けて二点と考える。

•はんだ溶融までの熱劣化抑制

•はんだ溶融温度付近の昇温速度を考慮

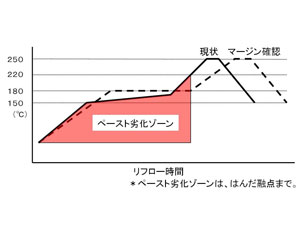

①はんだ溶融までの熱劣化抑制

リフローの場合、はんだが溶融するまでの時間が長く、加熱によるペースト劣化が進む(はんだ粉の酸化、酸化膜の除去性能低下)。したがって、はんだ溶融までの加熱はできるだけ抑えたい。具体的には溶融までの時間を短く(コンベア速度を早く)、プリヒート温度を低く抑え、劣化ゾーン(図16参照)の面積を小さくする。少なくとも、現状のプロファイルに余裕があることは確認しておくべきであろう。

図16 リフロー温度プロファイル

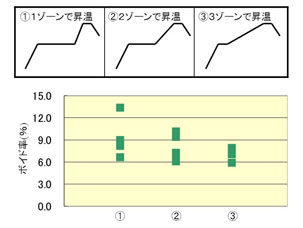

図18 昇温速度とボイド率

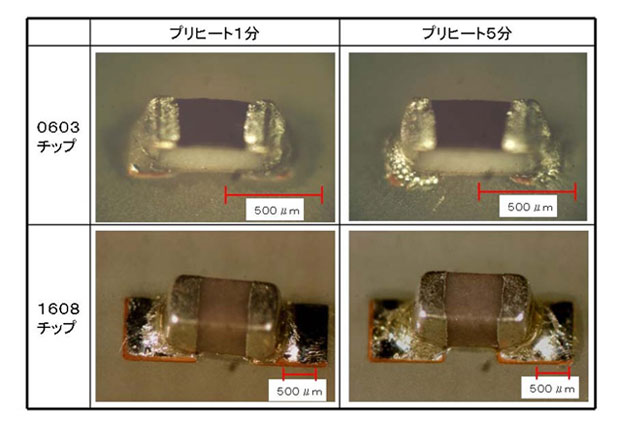

微小ランドでは、印刷体積に占める表面積の割合が増加するため、溶融不良が発生しやすい。したがって、ファインパターンでのはんだ付け状態を確認することが重要となる。図17に1608チップと0603チップのリフロー状態を示す。プリヒート1分の条件では1608、0603ともはんだ付けに問題ないが、プリヒート5分で0603のはんだ粒が溶融しない未溶融が発生している。

図17 部品サイズとはんだ溶融状態

- 会社名

- (株)クオルテック

- 所在地

-

真空リフロー、N2リフロー、エアリフローのことなら、エイテックテクトロン(株)にお任せください。フラックスレス真空リフロー装置販売開始!エイテックテクトロン株式会社

-

アレムコの導電性/熱伝導性接着剤,コーティング材,グリースのことなら(株)エス・エス・アイ株式会社エス・エスアイ

-

独自の加工技術とノウハウで様々な材料にチャレンジ 〜色々なアイデアを生み出して研究者をサポート〜 ムソー工業株式会社 代表取締役 尾針 徹治 氏Gichoビジネスコミュニケーションズ株式会社

-

SEMICON Japan 2023 2023年12月13日(水)〜15日(金)の3日間、東京ビッグサイトにおいて、半導体を中心としたマイクロエレクトロニクスの製造を支える装置/材料産業の総合イベントであるSEMICON Japan 2023が開催された。Gichoビジネスコミュニケーションズ株式会社