はじめに

前回(2017年9月号)から、実装工程にも役立つ改善活動や品質活動に関する話を進めてきた。

今回はその続きである。特に今回は無駄について説明をしていく。

前回の「はじめに」でもお伝えしたことであるが、筆者はこれからのエンジニアに必要な能力を「オプティマイザー」だと考えている。近年「マルチタスク」が重要視された時期があったが、これはアメリカの研究機関の調査結果により、業務効率や個人のスキルを落とす「悪法」と証明されてしまった。

マルチタスクのすすめによって、多くの日本の企業では「タスク管理」や、「タスク分散化」などの教育がされてきたと思う。しかし、この方法は不適切で、古き日本企業が実践してきた「オプティマイズ = 最適化」が、もっとも良い結果を生み出すものと証明された。

筆者の企業研修プログラムの中に、「オプティマイザー養成講座」なるものがあるが、「働き方改革」の追い風もあり、これからますますオプティマイザー的業務遂行が必要とされる時代が来るであろう。

このオプティマイザー的業務遂行には、今回紹介する「無駄取り」は、まさに必要不可欠である。聞いて久しい言葉である「無駄取り」だが、今一度その基本から学び直し、最先端の業務に活かす時代が来たと感じている。

ここで次の無駄取りの話に進む前に、「品質コスト」について復習を兼ねて学んでいこう。今後の説明を理解しやすくするためにも、この段階で改めて品質コストについて学んでおくことは、非常に意義のあることであると思う。

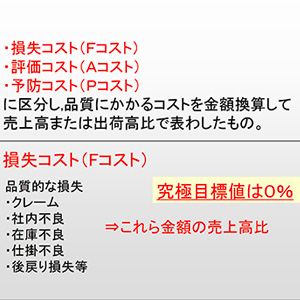

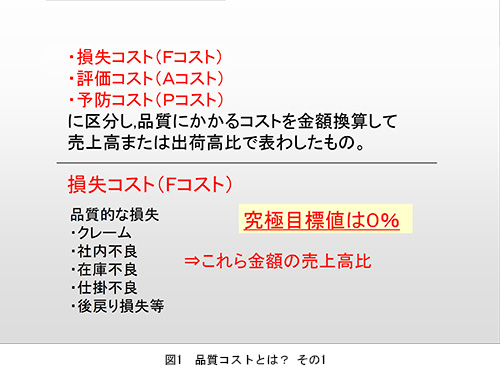

まず品質コストについて、であるが、品質コストには3種類がある。すなわち、

①損失コスト(Fコスト)

②評価コスト(Aコスト)

③予防コスト(Pコスト)

の3つである(図1)(図2)。

これらのコストは、すべて品質にかかるコストといえる。この品質にかかるコストを金額換算して、売上高または出荷高の比で表したものが、「品質コスト」と呼ばれるものになる。

「損失コスト」について

損失コストは一般にはFコストと呼ばれる。これは、品質的な損失のことである。

まず例を挙げると、

●お客様クレーム

●社内で発生している不良

この二つはわかりやすいと思う。実際に不良として発生したことで社内的に問題になっているのが「社内不良」、お客様へ流出してしまったものが「お客様クレーム」となるわけであるから、「不良発生させない」または「不良流出させない」といったことがコストダウンに繋がる、ということである。

●在庫不良

これは「適正在庫」で管理していないがゆえに発生している損失コストになる。前回にお話しした「作りすぎの無駄」はこれに該当する。

●仕掛不良

これも「適正在庫」をもっていないがゆえに発生する損失コストであるが、発生する段階が製品を作った後ではなく、製品を作る前に起きている現象なので、在庫不良とは呼ばずに仕掛不良と呼ばれる。つまり、適正な仕掛バッファで作業を行わないために、仕掛準備品が多く存在している損失コストになる。

●後戻り損失

後戻り損失は、不良による損失が発生したがゆえにおきる損失、ともいえる。不良が発生することによって修正や作り直しなどが起こるが、それによって発生する損失のことである。なので不良は、すべての損失コストに関わってくる。

これらの金額の売上高比、それが品損失コスト(Fコスト)と呼ばれるものであり、究極の目標値は、当然「0%」ということになる。

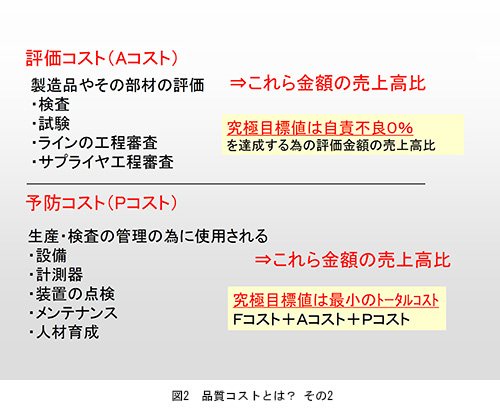

「評価コスト(Aコスト)」について

この評価コストは、

●製造品やその部材の評価

●検査や試験

●ラインの工程審査

●サプライヤによる工程監査

こうした製造ラインの評価にかかる費用を「評価コスト」という。このように評価にかかる費用を算出し、売上高比で割ったものが評価コスト(Aコスト)の値になる。

究極の目標値は「自責不良0%」を達成するため、評価金額の売上高比になる。このため、検査がなるべく必要のないライン作りを目指していくことがまさに評価コストを下げることに繋がる。

工程内不良が沢山出ている状態では、評価コストを下げることができない。なぜなら、検査がなるべく必要のないライン作りを達成するためには、品質の向上は欠かせないからである。

- 会社名

- 実装技術信頼性審査協会、 STCソルダリングテクノロジセンター

- 所在地

-

真空リフロー、N2リフロー、エアリフローのことなら、エイテックテクトロン(株)にお任せください。フラックスレス真空リフロー装置販売開始!エイテックテクトロン株式会社

-

アレムコの導電性/熱伝導性接着剤,コーティング材,グリースのことなら(株)エス・エス・アイ株式会社エス・エスアイ

-

独自の加工技術とノウハウで様々な材料にチャレンジ 〜色々なアイデアを生み出して研究者をサポート〜 ムソー工業株式会社 代表取締役 尾針 徹治 氏Gichoビジネスコミュニケーションズ株式会社

-

SEMICON Japan 2023 2023年12月13日(水)〜15日(金)の3日間、東京ビッグサイトにおいて、半導体を中心としたマイクロエレクトロニクスの製造を支える装置/材料産業の総合イベントであるSEMICON Japan 2023が開催された。Gichoビジネスコミュニケーションズ株式会社