4. CR値を下げる対策

1. 銅配線の採用

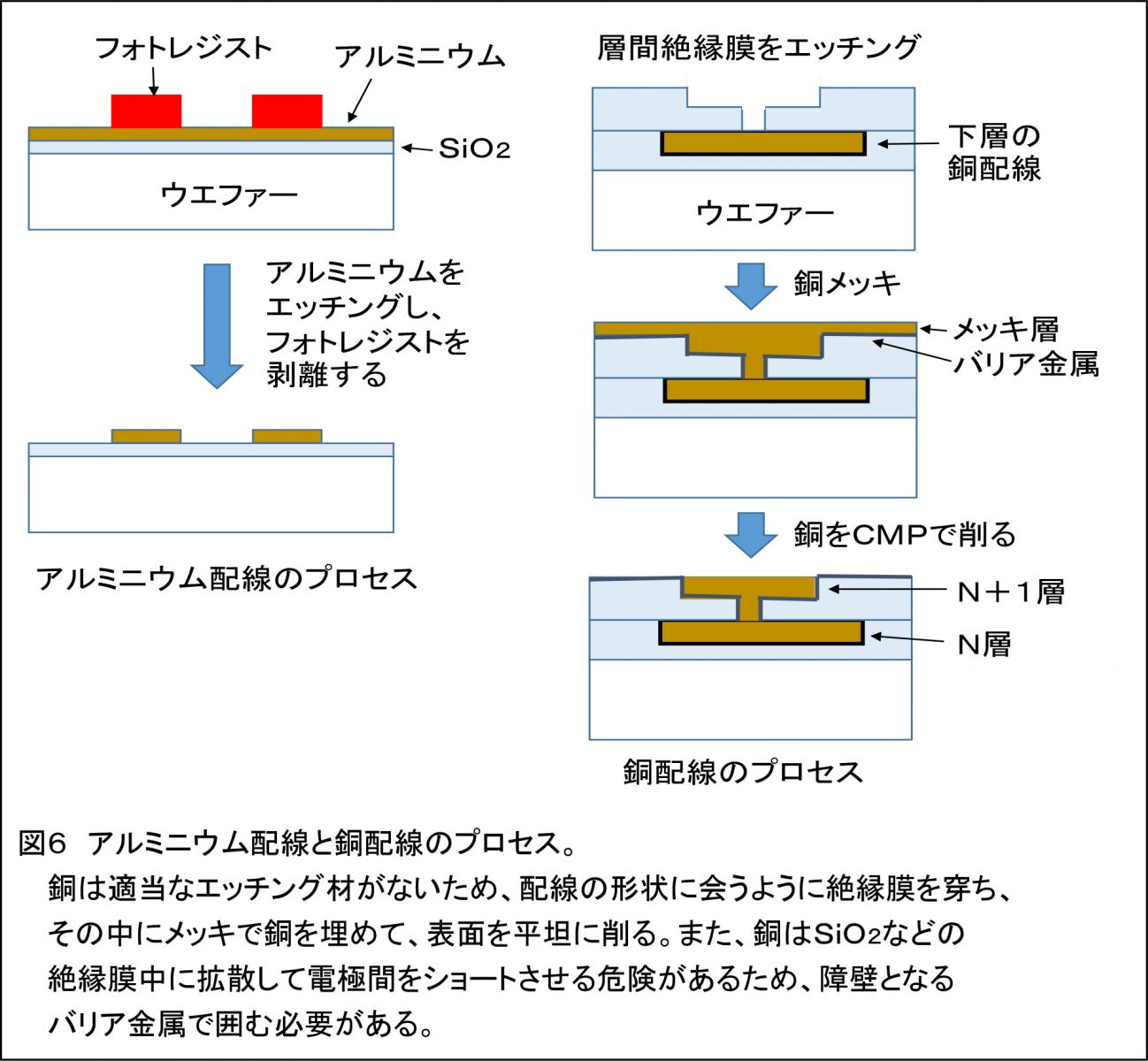

配線抵抗を大きくしないためには、抵抗率の小さい材料を使いたい。LSIの配線材料は長年の間アルミニウムが用いられてきた。アルミニウムは抵抗率も低いし、図6左に示すようにスパッタでウエハ全面に膜付けし、フォトレジストでマスクして塩素系ガスでプラズマエッチングすれば、比較的簡単に微細パターンが形成できるので、十数年前までは配線は全てアルミ二ウムであった。アルミニウムより抵抗率の低い材料としては銅と銀があるが、加工のしやすさから銅が用いられるようになった。

しかし、銅はアルミニウムと同様のプロセスは採用できない。すなわち、プラズマエッチングに適した化学反応を示す材料がなく、図6右に示すような複雑なプロセスになる。まず層間絶縁膜をエッチングして銅配線を形成すべきパターンを穿つ。次いで銅をめっきで埋め、表面に余分についた銅をCMP(Chemical Mechanical Polish)で削って平坦化する。これをダマシンと呼んでいる。ダマシンとは、ダマスカス地方の技法のことで、日本にその技術が渡来して象嵌となって宝石などを埋め込んで削り出すのに用いられている。銅はアルミニウムに比べて抵抗率が約2/3なので、現在のLSIの主流となっている。

2. 銅配線の問題点

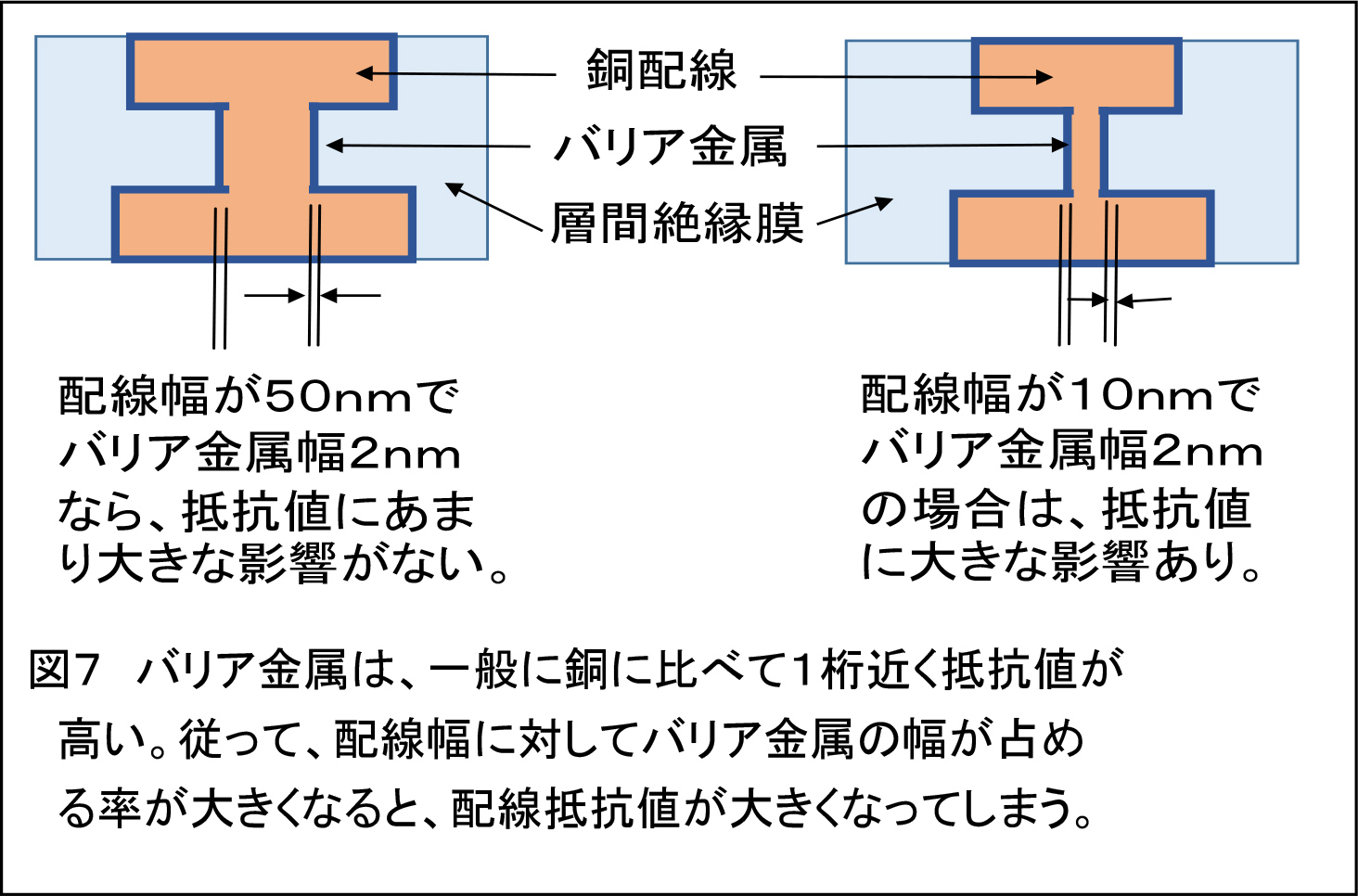

銅配線のプロセスは複雑なダマシンが必要なので、配線層が10層にもなるとコストアップの原因となり、また銅の研磨で発生する銅の微粒子の洗浄などは厄介な問題である。しかし、もっとも厄介な問題は、SiO2やBPSG(Boro Phospho Silicate Glass)など層間絶縁膜中を銅が拡散することである。LSIを使用中に電極間に電界がかかると銅分子が拡散して電極間をショートしてしまう。これを防ぐため、図7のように銅配線の回りに銅の移動の障壁となるバリア金属を挟む必要がある。バリア金属として、チタン(Ti/TiNの積層)が用いられ、マンガン、ルテニウム、コバルトなども検討されているが、図7に示すように配線が微細になると、配線中にバリア金属の占める割合が大きくなって、折角抵抗率の低い銅を用いても抵抗率の高いバリア金属のために平均した抵抗が大きくなってしまう。たとえば、バリア金属層が3nm(両サイドで6nm)でも銅の幅が54nmなら、銅の占める幅が90%あって大きな問題はない。ところがバリア層を2nm(両サイドで4nm)と薄くしても銅の幅が8nmに時には、銅の占める幅が2/3になってしまいアルミニウムから切り替えた意味がなくなってしまう。したがって、バリア金属の種類の検討とともに、いかに薄くするかが大きな問題となっており、現在も完全な解決策は確立していない。

また、配線の断面積が減少するにしたがい、電流密度が大きくなって(すなわち、流れる電子の数が増えて)、電子のエネルギーで配線を形成している原子が動かされる図8のような現象が起こる。電子に比べて原子の質量は数万倍であるから、軽い電子があたっても平気と思われるかも知れないが、ネズミが100万匹、一度に象にぶつかれば象も動くだろう。これをEM(エレクトロマイグレーション、Electro-Migration)といって、LSIを使用中に断線に至る重大問題である。アルミニウムに比べて銅の方がEMが起こりにくいが、それでも完全解決とは言い難く、バリア金属の種類や成膜条件などの検討が進められている。

.png)

CR値を下げるには、容量Cも下げる必要がある。層間絶縁膜をポーラスにするとか、比誘電率=1の真空(空気)にしてしまうとか工夫されている。

これらは来月、取り上げることにする。

- 会社名

- 厚木エレクトロニクス

- 所在地

-

真空リフロー、N2リフロー、エアリフローのことなら、エイテックテクトロン(株)にお任せください。フラックスレス真空リフロー装置販売開始!エイテックテクトロン株式会社

-

アレムコの導電性/熱伝導性接着剤,コーティング材,グリースのことなら(株)エス・エス・アイ株式会社エス・エスアイ

-

独自の加工技術とノウハウで様々な材料にチャレンジ 〜色々なアイデアを生み出して研究者をサポート〜 ムソー工業株式会社 代表取締役 尾針 徹治 氏Gichoビジネスコミュニケーションズ株式会社

-

SEMICON Japan 2023 2023年12月13日(水)〜15日(金)の3日間、東京ビッグサイトにおいて、半導体を中心としたマイクロエレクトロニクスの製造を支える装置/材料産業の総合イベントであるSEMICON Japan 2023が開催された。Gichoビジネスコミュニケーションズ株式会社