4. 測定実施の結果

1.リアルタイム測定の性能

実測の温度と反り測定を行った温度点を図3に示す。

グラフ上に1つの測定は測定開始点と測定終了点で表示されている。

測定開始から測定終了までは10秒程度が掛かったのは分かった。

この10秒間に、測定システムは2D撮影・データ保存、3D撮影・データ保存を動作する。

撮影動作自身が速いが、データが重いため多くの時間はデータの処理と記録に使用される。

また、2つの測定の間に、レンズとプロジェクターの切り替え、測定場所への移動も時間が掛かる。

従って、同じレンズかつ同じ箇所を測定する場合、2回連続測定の間に10秒程度の間隔が必要である。

一定温度で保持する段階、例えばリフローの予備加熱段階(図3の150℃)やトップ温度(図3の250℃)保持段階では、同一温度での連続測定ができる。

それに対して、図3のように、急な昇降温の条件で測定する場合は、測定間隔内に数℃変化するため、解析結果の解釈に注意が必要である。

多視野・多箇所測定の際に、2回連続測定の時間間隔とレンズ移動の時間を考慮しなければならない。

2.基板の反り

測定データの解析は専用ソフトウエアにより行った。

解析では、サンプルの変形による干渉縞を位相解析・画像処理して反り量や変位量を計測する。

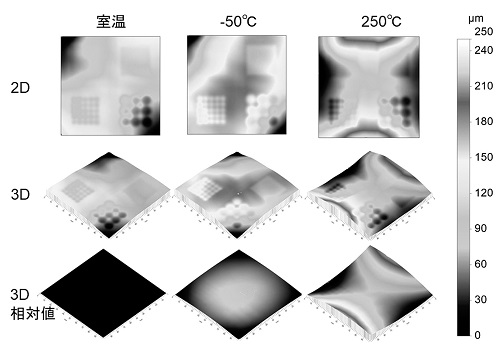

一部の結果として、基板Aの室温、-50℃、250℃での表面形状を図4に示す。

図4 基板Aの室温、-50℃、250℃での解析結果

表面形状は、2D図(図4、1段目)と3D図(図4、2段目)で表示して、図面上の色表示は表面の各点の高さ情報を表している。

また、室温でのサンプル表面を基準とした各温度での形状変化量(相対値)を図4の最下段に示す。

反り量の相対値を評価することで、各温度でのサンプルの反り・変形状況を分かりやすくなる。

図4から、基板Aは-50℃では中央部が約数十μm凸となり、250℃では辺縁部の2辺が大きく凸になって残りの2辺が大きく凹んだことが分かる。

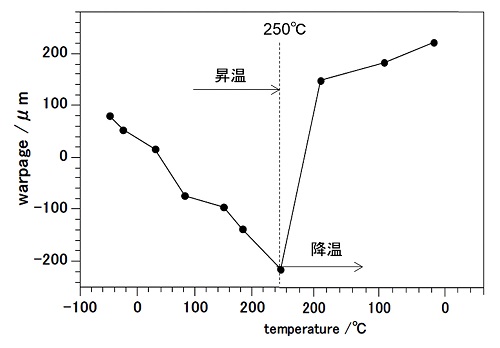

図5に各温度での反り相対値を示す。

図5 温度変化による基板Aの反り量の変化

基板AのCuパターンのある面は、低温側では凸、高温側では凹と変形し、室温まで降温しても元の形状に戻らなかった。

これはFR-4基板材料のガラス転移点(一般は150~180℃)を大幅に超えて加熱したからと考えられる。

基板BはFOV70で測定したため、測定精度は基板Aより高い。

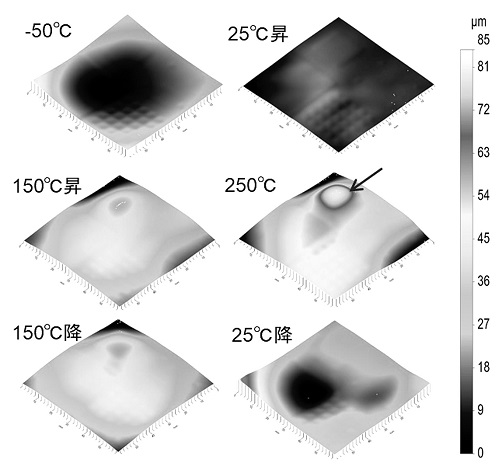

図6に基板Bの-50℃と250℃、そして昇・降温途中の25℃と150℃での表面形状の相対値を示す。

図6 温度保持と昇・降温途中の基板Bの反り状況

基板Bは、基板Aと違って低温側で凹んで、高温側で凸に変形した。

昇・降温途中の測定では、150℃ではほぼ同じ結果が観測されたが、25℃での反り状況が大きく異なった。

また、図6に矢印が指した箇所は変形度が一番高い、これはその領域の高い残銅率(>90%)と関連している可能性が高い。

3.QFPパッケージのピンの変形

2つのQFPパッケージドの測定結果から、パッケージBの表面、パッケージAの裏面とピン部の反りを解析した。

本稿は、パッケージの表面と裏面の解析結果を割愛し、ピン部の反り解析結果だけを紹介する。

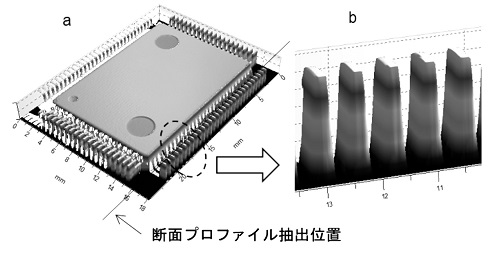

パッケージAの表面上各点の高さ情報により作成された3D形状図を図7aに、一部のピン(点線で囲んだ部分)の拡大図を図7bに示す。

図7 QFPパッケージの全体とピンの一部の表面形状

温度変化によるピンの変形を調べるには、各温度での解析データからピンの高さ情報を引き出して比較することが有効である。

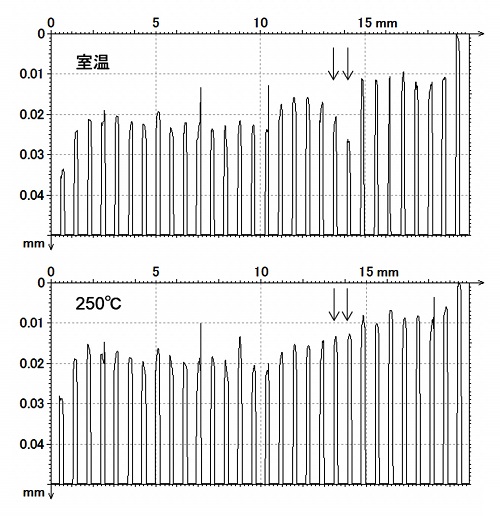

図8に示したのは、室温と250℃で測定したデータから、パッケージAの1つの長辺にある全部(30本)のピンの断面プロファイルである。

図8 室温と250℃でのQFPの1長辺のピンの高さプロファイル

横軸は各ピンの位置関係を示していて、縦軸は最も高いピンを基準とした各ピンの相対深さである。

この結果から、250℃で多くのピンが室温より高くなったことが分かる。

高さの変化は殆ど数μm程度であるが、左から21、22番目のピンは10μm以上も変化した。

このような不均一な変形は、パッケージ実装の際にはんだ接合部に過剰の応力が生じ、実装不良の原因となる。

5. まとめ

本稿では、プロジェクション・モアレ式反り・変形測定装置を用いて、-50℃までの低温側及び通常なリフロー温度条件下で基板と部品の反り状況をリアルタイムで計測することを試みた。

測定動作の掛かる時間とレンズの切り替え・移動時間などを考慮した上で、多サンプル・多視野でのリアルタイム計測は可能であることが分かった。

この特徴を生かすことで、高低差が大きく形状が複雑な大型のサンプルでも全体または局所の表面形状・変形の計測が可能である。

当社では、該装置を利用した各種の受託試験を実施しながら、特殊サンプルに適した治具・試験手段の開発及びサンプルの変位から応力集中の状況を量的に評価することを研究している。

- 会社名

- (株)クオルテック

- 所在地

-

真空リフロー、N2リフロー、エアリフローのことなら、エイテックテクトロン(株)にお任せください。フラックスレス真空リフロー装置販売開始!エイテックテクトロン株式会社

-

アレムコの導電性/熱伝導性接着剤,コーティング材,グリースのことなら(株)エス・エス・アイ株式会社エス・エスアイ

-

独自の加工技術とノウハウで様々な材料にチャレンジ 〜色々なアイデアを生み出して研究者をサポート〜 ムソー工業株式会社 代表取締役 尾針 徹治 氏Gichoビジネスコミュニケーションズ株式会社

-

SEMICON Japan 2023 2023年12月13日(水)〜15日(金)の3日間、東京ビッグサイトにおいて、半導体を中心としたマイクロエレクトロニクスの製造を支える装置/材料産業の総合イベントであるSEMICON Japan 2023が開催された。Gichoビジネスコミュニケーションズ株式会社