3. 日本のプリント配線板関連産業の技術キャッチアップ

日本のプリント配線板の製造技術はエッチングが主体の片面板では1955~1960年ごろに形成されていたが、PTH技術を必要とする両面板、多層板の生産がテイクオフする1965年ころ、製造技術はほとんどアメリカからの技術導入であり、主要な製造設備も露光機、エッチングマシン、積層プレス、穴あけ機、ヒュージングマシン、電気検査機などほとんどがアメリカ製であった。

製造技術の開発はIBM、HP、DEC、ZEROXなど有力システムメーカーが中心にすすめられたが、なかでもIBMは当時最先端のさまざまなプリント配線板技術の開発を手がけ、自社コンピュータ向けに採用した。

従来の多層板製法(一括積層法)の課題は、層数を増やしていっても、その割に配線密度を高められなくなることであった。

その理由は、層数が増えるとスルーホールが内層の配線領域を大きく占有して、配線可能な領域が増やせなくなるのである。

それを解決する手法として、シーケンシャル積層法(注5)とビルドアップ法(ブラインドビアとベリードビア)(注6)が考案された。

IBMはそれぞれの技術を開発し、自社コンピュータに採用した。

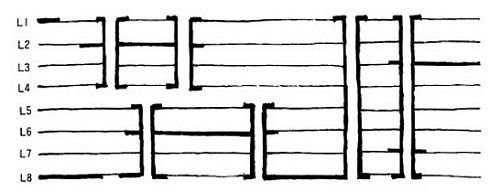

シーケンシャル積層法では低多層の配線板を複数枚重ねて高多層とする(注2-3)。

ビルドアップ法は隣接する導体層間にだけ形成する技術である。

そのため層数が増えてもビアで配線領域が狭められることはない。

以上見てきたように、コンピュータ、プリント配線板分野では日米間に大きな技術格差があった。

ただし、この時代、電気以外のほとんどの分野で日米間にギャップがあり、それを埋めるべく数多くの技術導入が行われている(1960年代には機械工業を中心に数千件)。

また経済団体主催の調査団がたびたび訪米し、工場の生産管理、品質管理などの経営手法を取り入れようようとした。

まさに「何でも見てやろう」(小田実)の時代だった。

プリント配線板関係では1970年に大規模な視察団が訪米し、IBMエンディコット工場などを訪問した。

図4 プリント回路訪米視察団(プリント回路ジャーナル紙主催、1970年)

総勢60人近いメンバーは中小のプリント配線板メーカーとプリント配線板関係の装置、材料メーカーの人が主体で、大手電機メーカーの人は少なかった。

視察団は大企業から中小ベンチャー企業など10社前後訪問した。

ベンチャーと思われる小企業が、主流とは異なるアイディア製品、製法でそれなりに会社を経営している姿が印象的であった。

主流でなくても食えるアメリカ社会の懐の深さを感じたものである。

IBMエンディコット工場ではIBM 360コンピュータ向けのプリント配線板を製造していた。

訪問した1970年にはIBM 370コンピュータが発表されていたが、見学当時はまだ360向けの配線板がつくられていた。

この配線板はボード(マザーボード)とカード(ボードの半裁サイズの個別配線板)から構成され、同じ生産ラインで区別なしに流すことができた(この統一設計の考え方は富士通の初期のコンピュータFACOM-230にも採用されている)。

1970年頃から米国から日本への一方的な技術の流れに変化が出てくる。

日本のプリント配線板メーカー、関連装置メーカーが共に力を付けてきて、米国企業と競合するようになってきたのである。

図1で示したように、IBM 360発売から数年後には富士通、日立から競合機種が発表されている。

訪米視察団がIBM訪問時には、コンピュータメーカーの関係者は見学を断られた。

別の会社を訪問したときは先方から「何かビジネスはあるか?」と訊かれたものである。

*********

注5 シーケンシャル積層法

高多層を一括して積層するのではなく、まず低多層の配線板をあらかじめ複数枚用意し、これら多層板をまとめて再度積層して高多層化する方法である。

図5 シーケンシャル積層法

既存の製造技術によるので安定品質の高多層板がつくれる反面、工数が増えてコストアップとなるデメリットもある。

IBMはこの方法で20層(4+6+6+4層)の多層板を製造し、自社コンピュータに採用した。

*********

注6 ビルドアップ法(ブラインドビアとベリードビア)

ビルドアップ法はビアを貫通する穴で形成するのではなく、隣接する導体層間にだけにビアを形成する技術である。

したがって、層数が増えてもビアで配線領域が狭められることはない。

課題はブラインドビア(行き止まり穴)の加工法とビア穴への銅電層の形成だった。

ブラインド穴の加工はスルーホール穴加工で一般的なドリル加工では達成できなかったため、別の加工法としてフォトビア法とレーザービア法が開発された。

現在ではレーザービア法が高密度配線板製造に不可欠な技術となっている。

フォトビアは上層・下層間の絶縁層に感光性のフィルムを用い、露光・現像によりビア穴を加工するというアイディアで、下層の導体で露光が止まることを利用している。

他方、レーザービアは使用するCO2レーザー光が下層の導体(銅)の表面でで反射して、その下に突き抜けない特性を利用している。

フォトビア、レーザービアとも実用化するにあたり信頼性確保などで課題が多かったがIBMはなんとか実用にこぎつけ、自社のコンピュータに使用した。

*********

4. キャッチアップの達成とその後のコンピュータ産業、プリント配線板産業の推移

1965年~1970年の頃、日本のプリント配線板工場にはどこも輸入ブランドの製造設備(ケムカットのエッチングマシンなど)が並んでいた。

それが、数年後には露光機、エッチングマシン、積層プレス、穴あけ機、ヒュージングマシン、電気検査機など全工程の製造設備が国産化され、輸入機から国産機に一気に置き換わっていった。

それを可能にしたのは、①価格、②遜色ない性能、③故障しない、であったと思われる。

輸入機を使用する企業でもさまざまな改良を加え、使いやすく、より故障しない設備にして使用した(この改良を「国産化」と称した)。

こうして日本のプリント配線板技術のキャッチアップはほぼ達成したと思われる。

日本経済が、エレクトロニクス産業に限らず、多くの分野で欧米先進国をキャッチアップし、欧米先進国に追いついたことが●図6から読み取れる。

.jpg)

図6 1人あたりGDP推移(1990年基準、対数目盛)(岡崎哲司「政治 経済 社会 2015/2/9」の図に筆者追記)

1970年代に入り、マイコン・パソコンの時代が到来すると、新製品の開発、技術、生産を担うのはIBMを中心とする大型コンピュータメーカーではなく、民生機器メーカー、中小企業、ベンチャー企業に移っていった。

この時代になると少量のハイエンドプリント配線板を除き、中小専業メーカーでほとんどすべてのタイプのプリント配線板がつくれるようになっていた。

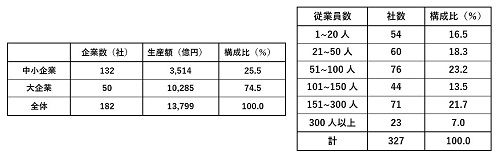

技術レベルで世界トップクラスとなった企業や、中小企業から抜け出て大企業の仲間入りをした専業メーカーもあるが、多種多様のプリント配線板用途が数多くの中小・零細企業によって担われていることを忘れてはならない。

表2 プリント配線板企業の規模別分布(電子回路産業調査レポート(JPCA, 2008)より抜粋)

(※左側)プリント配線板製造企業の構成と生産額

(※右側)中小企業の構成(プリント配線板、実装、専門加工)

プリント配線板はエレクトロニクスの名前のつかない多種多様の製品に使われてい る。

まさに半導体と並んで「産業の米」となっているのである。

1971年、日本IBMの野洲工場がスタートした。

プロセッサやI/O用のプリント配線板生産からはじまった。

野洲の工場には米エンディコットと同じ製造ラインが設置された。

野洲工場は1980年代、メモリーチップからプロセッサまで手掛ける世界唯一の一貫生産工場として、その絶頂期にあった。

しかし1980年代後半になると、パソコン、LSI技術、ソフトウェアなどの急激な発展によりダウンサイジングが進行して、メインフレーム市場は縮小、かつ価格も急速に低下していった。

その結果、メインフレームメーカー各社は生産縮小、撤退に追い込まれた。

野洲工場はメインフレームの生産から撤退し、その他の製造部門も次々に手放し、敷地も切り売りして、残された工場敷地がすべて京セラに買収されることになる。

米IBMも1997年63,000人のレイオフに追い込まれ、2003年には栄光のエンディコット工場も売却された。

約20年にわたり驚異的な成長を続けてきた日本のプリント配線板生産に、1983年、急ブレーキがかかった。

世界同時の生産停滞でPCショックと呼ばれた。

上記ダウンサイジングの影響が一気に顕在化したためと思われる。

PCショック後、アメリカからプリント配線板関係の調査団が来日した(1985年?)。

そのシンポジウムでは最初に米シンクタンクからの基調講演があった。

講演は、「IC産業は装置産業であり、設備費が高い。

研究・開発費、広告・宣伝費など一般管理費も高くつくので大企業向きである。

他方、プリント配線板産業は受注産業であり、労働集約的で人手はかかるが、一般管理費は少なくてすむから中小企業向きである」という内容であった。

そのあと、米側より質問が出た。

「アメリカの大企業はすべてプリント配線板の社内生産から撤退した。日本の大企業が今なおプリント配線板生産をつづけられるのはなぜか?」。

その質問に筆者は「日本の大企業のプリント配線板部門は中小企業的な運営をしているから」と回答した。

しかしその数年後には、日本のほとんどの大企業がプリント配線板の社内生産から撤退していった。

アメリカからの技術導入で設立されたプリント配線板工場も次々姿を消していった。

2020年、電子材料、プリント配線板の名門、日立化成が昭和電工に売却され、昭和電工マテリアルズとなった。

そのプリント配線板部門が投資ファンドに売却されると報じられた(日本経済新聞2021年6月7日付け)。

他方、JPCA(日本電子回路工業会)の名簿(2018年版)によれば、従業員50人以下の小企業ながら50年以上も経営をつづけている元気な会社がいくつもあることにおどろく。

それら企業のホームページをみると、「考働指針(?)」に“Work Smart, Not Hard”とかっこよく掲げる会社(従業員41人)や、「社内製造により、設計~実装までノンストップで提供可能です」とする会社(従業員14人)もある。

製品内容は20層の多層板、8層のビルドアップ配線板に及ぶ。

こんな小人数でどうやって複雑な全工程をカバーできるのか。

ある小企業の人に聞いたことがある。

その返事は「従業員一人ひとりが営業、設計から部品実装、納品までの全工程をカバーできるようにしている」とのことであった。

プリント配線板産業はかつての過酷な下請け企業のイメージがら脱出し、自立したサービス産業になってきているようである。

5. おわりに

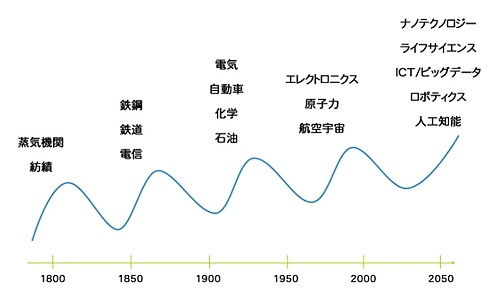

どの産業にも盛衰がある。

コンドラチェフの波と呼ばれる約50年周期(40年~70年)の景気循環のサイクルがある。

図7 コンドラチェフの波

(「日経ビジネス」http://special.nikkeibp.co.jp/as/201307/mitsuibussan/voi3/より)

●図7に示すようにさまざまな産業が誕生し、急成長するが、ある時点で成熟して、高度成長は勃興する次の新規産業に移っていく。

エレクトロニクス産業はトランジスタの発明(1948年)、ICの発明(1958年)から数えると50年以上経過していて、新規産業に代替わりする時期に来ているように思われる。

図6にはナノテク、ロボティックス、人工知能が挙げられているが、5Gも次世代産業のそのどれか、あるいは全部に関わるであろう。

ただし時代の流れが次の新規産業に移行していっても、プリント配線板を含むエレクトロニクス産業は、鉄道、自動車、化学産業が今も重要産業であるのと同様、形態を変えつつも重要産業でありつづけるであろう。

筆者は真空管時代末期から今日まで60年以上にわたりエレクトロニクス産業の一端であるプリント配線板産業に関わってきた。

本稿は自分の記憶を頼りにそれぞれの時代のあれこれを拾い書きしたものである。

個人的な感想を記した箇所もある。史実とは異なる箇所もあると思うが、各時代の雰囲気が多少とも伝えられれば幸いである。

<参考文献>

1)「現代日本経済」 橋本寿朗、長谷川信、宮島英昭、斎藤直(有斐閣、2019)

- 会社名

- Gichoビジネスコミュニケーションズ株式会社

- 所在地

-

真空リフロー、N2リフロー、エアリフローのことなら、エイテックテクトロン(株)にお任せください。フラックスレス真空リフロー装置販売開始!エイテックテクトロン株式会社

-

アレムコの導電性/熱伝導性接着剤,コーティング材,グリースのことなら(株)エス・エス・アイ株式会社エス・エスアイ

-

独自の加工技術とノウハウで様々な材料にチャレンジ 〜色々なアイデアを生み出して研究者をサポート〜 ムソー工業株式会社 代表取締役 尾針 徹治 氏Gichoビジネスコミュニケーションズ株式会社

-

SEMICON Japan 2023 2023年12月13日(水)〜15日(金)の3日間、東京ビッグサイトにおいて、半導体を中心としたマイクロエレクトロニクスの製造を支える装置/材料産業の総合イベントであるSEMICON Japan 2023が開催された。Gichoビジネスコミュニケーションズ株式会社