1. はじめに

近年、製品のライフサイクルが短くなってきている状況において、新製品をより早くマーケットに投入することが求められている。

いっぽう、大規模化かつ複雑化する半導体、ソフトウェア、回路などの増加により、設計完成度の不足、設計引継ぎや量産立ち上げの遅延が発生し、設計→新製品導入→試作→量産への移行から量産安定化までのリードタイムを併せたTime-to-Marketの短縮が図れない場合が多くなってきている。

2. NPI(新製品導入)プロセスの重要性と課題

プリント基板(PCB)の新製品導入(NPI)は、製品モデルの作成を目的とするレイアウト設計ドメインから、高品質でコストを抑えた製造プロセスの定義と運用を重要視する製造ドメイン(基板製造、実装、テストで構成される)へ移行する非常に重要な段階である。

PCBの製造段階への移行時に直面する問題の多くは、製造プロセスか歩留まりに影響を及ぼす。

PCB実装に関わる問題が原因で廃棄、もしくは大幅な手戻りを余儀なくされることもあり、そのような場合にはレイアウト設計自体を見直し、製造プロセスにあった製品に設計し直す必要性が生じてしまう。

PCB実装サプライヤで発見された問題点はレイアウト設計者にフィードバックされ、DFM解析結果に基づいて製造性を考慮した修正を行う。

図面に不備があった場合などは特に、製造可能な設計に辿り着くまでにこのやり取りを何度も繰り返すことになる。

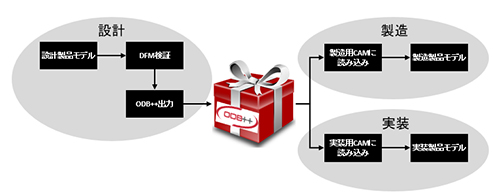

図1 NPIフローの課題

3. 設計と製造間のデータ連携における課題

PCB設計者がPCB製造企業に送る図面とデータパッケージには、製造に必要となる様々な要件仕様が含まれている。

通常の場合、BOM(部品表)、ガーバファイル、エクセロンフォーマットのドリルデータ、部品配置情報ファイル、図面、ネットリストなどといった形式の異なる多数のデータが送られてくるため、製造側でエンジニアが「製造製品モデル」を再構築するまでには数々のデータ処理と再コンパイルの作業を行わなければならず、多くの手間が掛かる。

製造企業は、PCBのレイヤを個々に登録して重ね合わせ、必要な属性をすべて定義し、レイヤ構成と材料の種類を設定し、図面による検証作業を行う。

その後、製造プロセスに応じた正しいデータを抽出して、ようやく装置のプログラミングとツーリングへ進むことができるようになる。

同様に、PCBの実装とテストの前にも多くの段階を踏まなくてはならないが、ここでもデータを変換して検証する必要がある。

部品配置情報にBOMやネットリストを統合し、テストポイントを挿入する。BOMのフォーマットは部門や顧客ごとに異なり、テキストの場合もあればExcel形式の場合もあり、書式も統一されていないことが多い。

製造と実装、テストの準備はどれも非常に時間がかかるものであり、データの変換ミスや図面の解釈ミスといったリスクを常に孕んでいる。

だからこそ、今まで通常とされてきた前述のやり方では、製品NPI 作業の大半がプロセスエンジニアリングのタイミングまで「持ち越され」、きわめて非効率なものとなってしまう。

4. ODB++の活用

ODB++は、PCB設計および実装企業間のグローバルなデータ交換を統合的に実行するPCB製造用の完全なデータ交換フォーマットである。

ベアボードや実装完了後のPCB情報を正確に定義した製品モデルがインテリジェントにデータ化されており、データの再コンパイルを行うことなく、プロセス準備段階に直接データを供給できる。

図2 ODB++データによる設計・製造間のデータ交換

これにより、設計意図を読み違えるリスクが軽減され、設計から製造全体のリードタイム短縮に貢献する。

ODB++はオープンフォーマットであり、ODB++ Solutions Alliance(https://www.odb-sa.com/ja/)の登録メンバーなら誰でも、PCB設計から製造にいたるフロー全体を通してのODB++フォーマットの利用体験や実装のベストプラクティスなどの情報、ODB++に関するアドバイスやアイディアを交換できるようになっている。

- 会社名

- メンター・グラフィックス・ジャパン(株)

- 所在地

-

真空リフロー、N2リフロー、エアリフローのことなら、エイテックテクトロン(株)にお任せください。フラックスレス真空リフロー装置販売開始!エイテックテクトロン株式会社

-

アレムコの導電性/熱伝導性接着剤,コーティング材,グリースのことなら(株)エス・エス・アイ株式会社エス・エスアイ

-

独自の加工技術とノウハウで様々な材料にチャレンジ 〜色々なアイデアを生み出して研究者をサポート〜 ムソー工業株式会社 代表取締役 尾針 徹治 氏Gichoビジネスコミュニケーションズ株式会社

-

SEMICON Japan 2023 2023年12月13日(水)〜15日(金)の3日間、東京ビッグサイトにおいて、半導体を中心としたマイクロエレクトロニクスの製造を支える装置/材料産業の総合イベントであるSEMICON Japan 2023が開催された。Gichoビジネスコミュニケーションズ株式会社