1. はじめに

「製品の長期使用時に故障が生じる過程では、物理的,化学的要因で複合ストレスが、順列的もしくは同時に進み、劣化が製品耐力を越えた時点で故障に至る。」とされる。

はんだ付け部では、以下の5項がこのような故障に至る原因であろう。

・ エレクトロケミカルマイグレーション(イオンマイグレーション)

・ 腐食

・ エレクトロマイグレーション

・ はんだクラック

・ サーモマイグレーション

本誌2015年4月ではエレクトロマイグレーション現象について記した。

本号では、より具体的にエレクトロマイグレーション試験(以下、EM試験)について記す。

2. 背景

EMの発生しやすい状況が整ってきた。

微細化の進むロジックデバイスではフリップチップ接続部で直径50μmが実現され0.2Aの電流が流れると電流密度はEM目安の10kA/cm2を超える。

1998年に125μm径の接合部のEM信頼性について論文 1)が発表されて以降、この分野の研究がさかんに報告されるようになってきた。

パワーデバイスはフリップチップのような微細接合ではないが数百Aの大電流を扱う上に、高温雰囲気下に置かれることも多くEMが発生しやすい。

このため、この分野でもEMを信頼性問題として認識する必要性が指摘され始めた。

たとえば、ハイブリッドカーのパワーコントロールユニットは低燃費と小型高出力化が同時に要求されることからカーメーカーでもEMの検証が進められるようになっている 2)。

現にIGBTはチップの小型化が進んでおり、電流密度も確実に上昇している 3)。

今後、自動車の電動化や、SiCをはじめとする次世代パワー半導体の普及が進むことによってさらにEMが発生しやすい状況になることが予想される。

3. EMについて

EMとは金属配線を流れる電流密度が上がると金属原子が電子の流れる方向に輸送される現象で、その最大の加速要因は温度である。

電流密度が10kA/cm2を超えるとEM起因の故障が発生するとされている 4)。

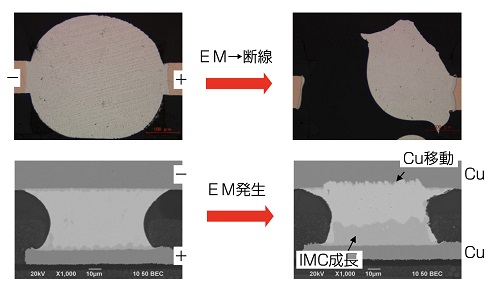

図1にEM現象でパッドのCuが輸送された状態を示す。

図1.EM発生例

4. 試験片

EM試験を実施するにあたり困難な点は試験片をどうするかである。

EM試験は標準の試験片や試験方法が決まっているわけではなく、それらの検討から始めなければならない。

さらに微細はんだ付け部の試験片を準備することも難しい。

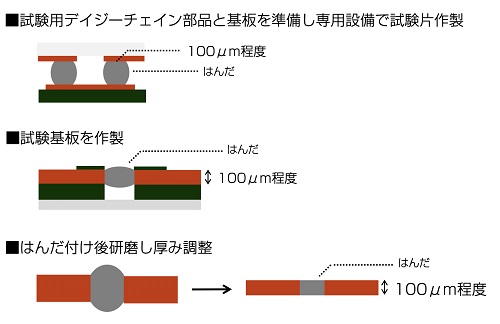

図2に公開されているEM試験片を示す。

図2.試験片

どの試験片も研究者が工夫を凝らして作製していることがわかる。

このためどうしても「汎用性に乏しい」「専用設備が必要」など、簡単に試験することができない。

そこで、できるだけ簡易で正確にEM試験が行えるよう以下に紹介する3種類のEM試験片を考案した。

○TypeA

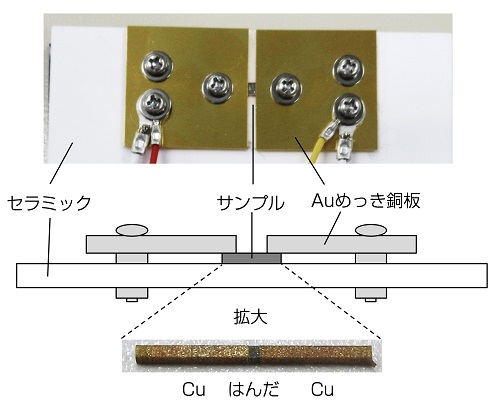

図3にTypeAの試験片を示す。

図3.EM試験基板 TypeA

基板の左右に銅板が内装されており、中央のはんだ1点で接合している。はんだ付け部は、はんだ長400μm、パッド寸法100×100μmだが、要望サイズへの変更や、Ni/Auめっきなどパッド表面処理を施すことも可能となっている。

○TypeB

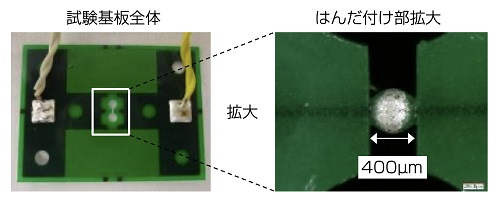

図4にTypeBの試験片を示す。

図4.EM試験基板 TypeB

2枚の基板を上下に配置し、その間をはんだ接合している。

TypeBでは基材の自由度やめっきし易さが向上するので、より多くの条件でEM試験が可能となることが期待される。

また1つの試験片で8個のはんだボールを実装するのでn数を増やすのにもTypeBは適している構造といえる。

上記2つの試験片では、はんだ部はボールを使用するため、組成の違うはんだボールを用いることで様々な水準の試験が可能となる。

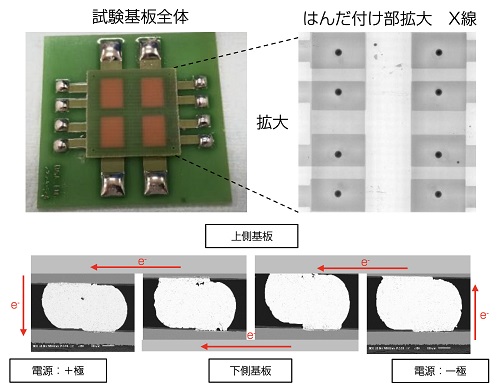

○TypeC

図5にTypeCの試験片を示す。

図5.EM試験基板 TypeC

棒状のサンプルを金めっきした銅板で押さえつけて導通をとり、試験を行う。

有機系基板を使用するTypeA、Bと違い、セラミック板と銅板を使用するため、より高温(200℃)の試験にも対応出来る。

また、試験に使用する棒状サンプルの作製も可能となった。

図5では銅-はんだ-銅の構造であるが、銅をアルミニウムや他種の金属に変更することもでき、要望に応じた試験に対応する。

表1にそれぞれの試験片についての特徴をまとめてみた。実際にEM試験を行う場合は、表にある要素に加え、実際の構造がどうなのかも鑑みて試験片を決定する。

表1.試験片比較

5. EM試験

はじめに、前述の試験片を用いて印加電流と温度を変数に溶断条件を確認した。

その結果から試験条件を決定し、電圧をモニタリングしながらEM試験を実施した。

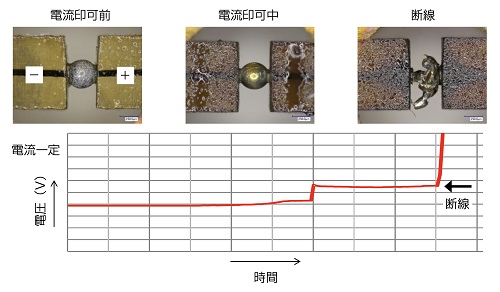

図6に電圧変化とその時の接合部外観を、図7にその断面観察結果を示す。

図6.EM試験結果

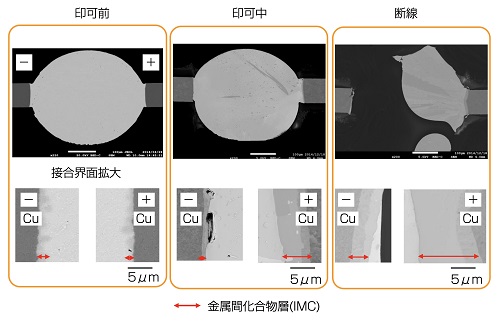

図7.断面観察

定電流試験なので電圧上昇が抵抗増加を表わす。

試験開始後しばらく一定だった電圧は途中から上昇しカソード側で断線に至る。

図7より電流印可前にはカソード、アノード側ともに2、3μmの厚みだった金属間化合物層が、EM進展に伴い 電子を受け取るアノード側で厚くなっていく様子がわかる。

また「印可中」のカソード側では空隙部も観察され断線への進行が見て取れる結果となった。

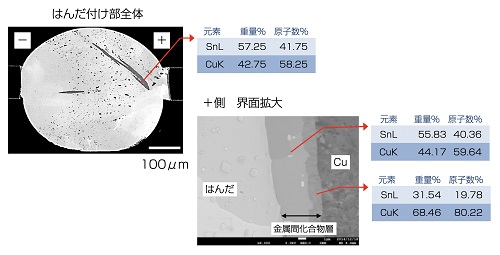

EM進展の様子がわかりやすい「印可中」の断面を図8に示す。

図8.電流印可中の断面観察

はんだ中をカソードからアノード側に流れているように見える黒部はCuSn合金で、その比率からCu6Sn5と推測される。

金属間化合物層が厚くなっているアノード側は2層に分かれておりCu/Sn比から Cuパッド側がCu3Sn、はんだ側がCu6Sn5と考えられた。

以下にEM試験のまとめを記す。

・ 時間経過とともに抵抗が上昇しカソード側で破断。

・ カソードからアノードに向かってCuの移動が確認された。

6. 結晶方位とEM

Sn3Ag0.5Cuを代表とするSnベース合金ではβ-Snの結晶構造に由来する異方性が疲労寿命に大きく影響することが知られてきた。

同様にEMにおいてもSnの結晶方位が非常に大きな影響を与えることがわかってきている 5)6)。

そのため、EM試験の結果の解釈には結晶方位の観察が必須といえる。

1.EBSD

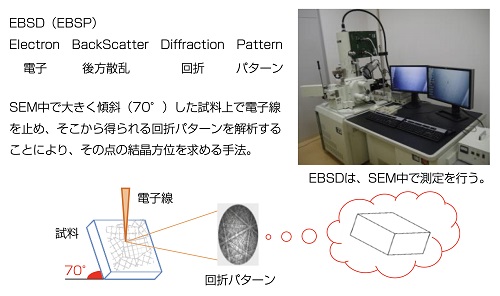

結晶方位の観察はEBSDを用いる。EBSDは電子後方散乱回折法(Electron BackScatter Diffraction Pattern)でEBSPとも呼ばれる。

電子線を操作して回析パターンを取得し、そのパターンに基づいた結晶情報を図示することで結晶方位のマップを得る(図9)。

図9.EBSD

当社では主にはんだの疲労破壊を察知、検証するため、Snの動的再結晶による粒界破壊の(はんだクラックの進展)調査に利用している。

2.観察結果

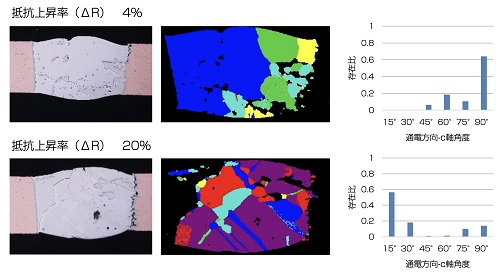

図10にEBSD観察結果を示す。

図10.EBSD観察

同一条件でEM試験を行い、故障基準(初期の抵抗値から20%上昇)に到達したサンプルと、到達しなかったサンプルを比較した。

その結果、故障したサンプルでは通電方向とSn結晶c軸方向がおよそ一致していた。

故障しなかったサンプルでは通電方向とc軸方向の角度が開いていた。

Sn中のCuの拡散速度はSn結晶方位がc軸を向いているときに速くなるため、図の結果はそれに一致している。

当社のこれまでの経験上、同じ水準でのEM試験の故障時間はほとんどSnの結晶方位に依存することがわかっている。

当社のTypeCの試験片を使用すれば、EM試験前に結晶方位を確認することができるため、結晶方位と故障時間の関係性の調査や、一定の結晶方位だけ選定して試験を行うことも可能となっている。

今後も今回報告した試験片やEBSDを併用した調査を継続し、EMのメカニズム解明、EM試験の信頼性試験化を進めていきたい。

<参 考 文 献>

1)Brandeburg S,Yeh S:Electoromigration studies of flipーchip bump solder joints, Proc Surface Mount International Conference and Exposition (1998), 337-343

2)門口卓矢、他「NiPめっき/Sn-Cu系はんだ接合部のエレクトロマイグレーション現象」,MES2014,pp203-206(2014)

3)池田良成、他「パワーモジュールにおけるパッケージ技術の現状と展望」,スマートプロセス学会誌,第4巻,第1号,pp46-50 (2015)

4)K.N.Tu, J.Appl.Phys.94,pp5451-5473 (2003)

5)K. Lee, et. al., J. Mater .Res. 26(3) , pp467-474 (2010)

6)Y. Wang, et.al., Proc. ECTC2011, pp711-716 (2011)

7)山中公博,「金属接合部のエレクトロマイグレーション発生メカニズムの基礎と信頼性問題」,第28回エレクトロニクス実装学会春季講演大会,pp308-311(2014)

- 会社名

- (株)クオルテック

- 所在地

-

真空リフロー、N2リフロー、エアリフローのことなら、エイテックテクトロン(株)にお任せください。フラックスレス真空リフロー装置販売開始!エイテックテクトロン株式会社

-

アレムコの導電性/熱伝導性接着剤,コーティング材,グリースのことなら(株)エス・エス・アイ株式会社エス・エスアイ

-

独自の加工技術とノウハウで様々な材料にチャレンジ 〜色々なアイデアを生み出して研究者をサポート〜 ムソー工業株式会社 代表取締役 尾針 徹治 氏Gichoビジネスコミュニケーションズ株式会社

-

SEMICON Japan 2023 2023年12月13日(水)〜15日(金)の3日間、東京ビッグサイトにおいて、半導体を中心としたマイクロエレクトロニクスの製造を支える装置/材料産業の総合イベントであるSEMICON Japan 2023が開催された。Gichoビジネスコミュニケーションズ株式会社