本文では『溶剤』『チキソ剤』について紹介する。

1.溶剤

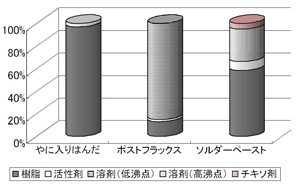

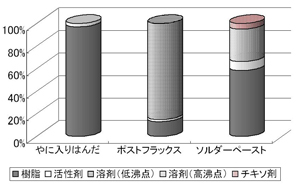

図1 フラックス成分の構成

図1に、やに入りはんだ、ポストフラックス、ソルダペーストおのおののフラックス成分を示す。やに入りはんだに溶剤は使用されず、ポストフラックス、ソルダペーストで使われている。

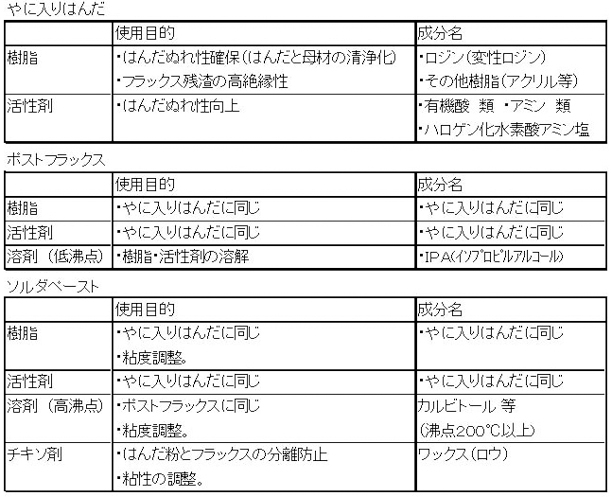

表1に、フラックス成分の役割を示す。溶剤はロジンと活性剤を溶解し、基板に塗布するために添加されているが、ポストフラックスとソルダペーストに使用される溶剤の特性は大きく異なる。ポストフラックスではロジンと活性剤を溶解することが唯一の目的となるため、沸点が低い一般的な溶剤のIPA(イソプロピルアルコール)が使用される。一方、ソルダペーストはスクリーン印刷に使用されるため、沸点200℃以上の乾燥しにくい高沸点溶剤が使用される。ソルダペーストでは、この後に述べるチキソ剤も添加されており、各種成分との溶解性も考慮する必要がある。したがって、溶剤の選定も比較的難しい検討項目になる。

表1 フラックス成分と使用目的

まとめると、ポストフラックスに使用される溶剤の大半はIPAで、ソルダペーストは200℃以上の沸点をもつ溶剤から、『他成分の溶解性』『印刷性』『連続使用時の粘性変化』『リフロー後残渣の粘着性』などを考慮し選定されている。

なお、ポストフラックスでは、おだやかに溶剤を揮発させる目的で微量の高沸点溶剤を加えたり、選定した活性剤の溶解性向上のため他溶剤を混合する場合もある。

2.ソルダペースト用溶剤

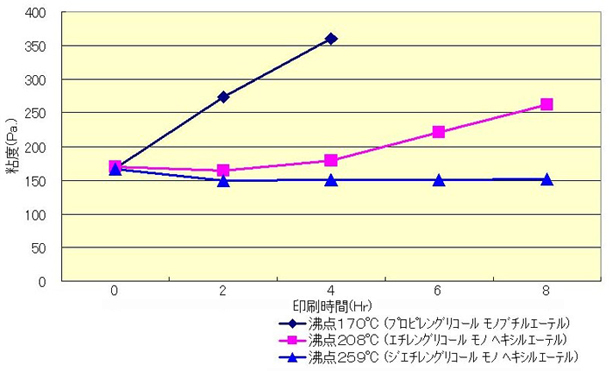

使用溶剤の沸点による連続印刷時の粘度変化を図2に示す1)。溶剤の沸点差で連続印刷時の粘度変化は大きく異なることがわかる。また、沸点の高い溶剤を使用することで、作業中断後のメタルマスクの穴詰まり程度は大きく改善する。

図2 ソルダーペーストの粘性変化に及ぼす溶剤の影響

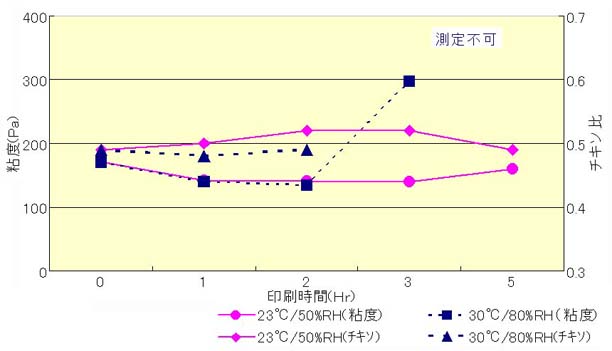

図3 連続印刷の試験装置(恒温恒湿槽に投入)

連続印刷性はきわめて重要な特性と考える。使用中の粘性(粘度、チキソ比)変化で、気づかないうちに『はんだにじみ』や『かすれ』が発生し、はんだ量の減少によるフィレットの形成不足、にじみによるはんだブリッジなどが増加する。当社では、この粘性変化が作業場内の温湿度に大きく影響される事を考慮し、恒温恒湿槽内で連続印刷性を評価している。その測定装置と測定事例を図3、4に示す。

この試験を実施することで以下に示す効果が期待できる。

①新規ペースト採用時の円滑な量産移行

②連続印刷時の材料特性変化が不具合へ及ぼす影響調査

③不良の低減

データ取得により以下の対策を講じる事ができる

・作業場内の環境改善

・材料の追加,廃棄タイミングの適正化

④季節、工場ごとで異なる歩留まりの原因究明と対策

これらの対策を講じる事で無駄な修正を大幅に削減できる。

溶剤沸点を上げすぎるとリフロー後の残渣に粘着性が残り、ごみの付着やイオン性物質の移動によるイオンマイグレーションの発生が危惧されるため、粘着性が残らない範囲での溶剤選定が必要になる。ペーストの溶剤は、沸点の他に、他成分の溶解性やペーストの形状を考慮して、その種類や添加量を決める事が重要になる。

図4 連続印刷時の粘性変化事例

- 会社名

- (株)クオルテック

- 所在地

-

真空リフロー、N2リフロー、エアリフローのことなら、エイテックテクトロン(株)にお任せください。フラックスレス真空リフロー装置販売開始!エイテックテクトロン株式会社

-

アレムコの導電性/熱伝導性接着剤,コーティング材,グリースのことなら(株)エス・エス・アイ株式会社エス・エスアイ

-

独自の加工技術とノウハウで様々な材料にチャレンジ 〜色々なアイデアを生み出して研究者をサポート〜 ムソー工業株式会社 代表取締役 尾針 徹治 氏Gichoビジネスコミュニケーションズ株式会社

-

SEMICON Japan 2023 2023年12月13日(水)〜15日(金)の3日間、東京ビッグサイトにおいて、半導体を中心としたマイクロエレクトロニクスの製造を支える装置/材料産業の総合イベントであるSEMICON Japan 2023が開催された。Gichoビジネスコミュニケーションズ株式会社