2. はんだごてに必要な要件

1.母材金属別 はんだの付きやすさ

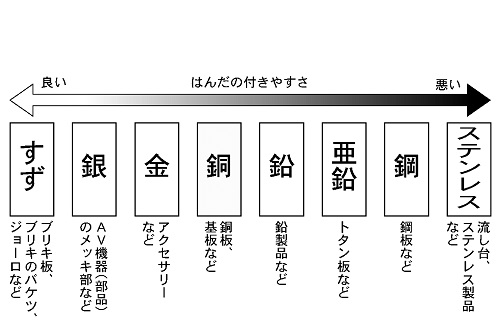

次に、はんだと母材金属との相性について説明する。

このことはすべてのはんだ付け工法で言えることであるので、覚えておくといろいろな場面で役に立つ。

このはんだ付けとの相性(付きやすさ)は、次の二つの理由で記載してある。

① フラックスによる、酸化膜や吸着質の除去のしやすさ

② はんだ(Snを主体とした合金)との金属的な相性

はじめに、①のフラックスによる酸化膜や吸着質の除去しやすさであるが、その金属が帯る酸化膜には「安定度」というものがある。

酸化膜の安定度が高いほど、容易には除去しにくい酸化膜ということになる。

代表的な安定度の高い酸化膜というは、Al(アルミ)がある。

Al自体はFe(鉄)などに比べて、金属的な特性はほとんどのものが劣っている。

しかし、AlはFeに比べて圧倒的に安定度の高い酸化膜を表面に帯びる特性がある。

そのため、台所などの水周りでよく使用される金属である。

安定度の高い酸化膜により酸化が促進されない、すなわち水周りなどで使用していても酸化が促進されないため、金属を腐食していくことがほとんどない。

それほど安定度の高い酸化膜であるために、除去するためには還元力の高い物質で作用する必要がある。

つまりフラックスにおいては、活性力の強いフラックスでないと安定度の高い酸化膜は除去できないということである。

なので①は、フラックスが酸化膜や吸着質を除去しやすい程度をかんがみて、はんだの付き易さを配列した理由になる。

次に、②の「はんだとの金属的な相性」について説明する。これは合金層を形成するための相性の良さ、を参考にしている。

はんだはSnを主体とした合金であるから、あたりまえだがSnとの相性は非常によい。

Snはもともと、相手側の金属へ拡散しやすい金属(自己拡散係数の高い)であるが、相手側の金属の拡散のしやすさにも影響を受ける。

なので、先の①で説明したような、酸化膜の除去のしやすさだけで比べると酸化Snよりも、酸化Pbの方がフラックスによる還元はしやすい金属であるといえるのだが、合金層の形成のしやすさを考慮するとそうでもないことになる。

であるので、ここではSnを主体とした合金である「はんだ」との『合金化のしやすさ』に着目して配列を行っている。

これら2つの相性の良さ、つまり「フラックスの還元のしやすさ」と、「合金層の形成のしやすさ」の両方を鑑みて配列を行うと、図5ような配列になる、とご認識いただきたい。

図5 母材金属別 はんだの付きやすさ

一点、補足として説明を加えるとするならば、黄銅(真鍮ともいう)という合金がある。

これは、Cu(銅)とZn(亜鉛)との合金なので、表でいうと銅よりも右側に、亜鉛よりも左側に位置する合金であるといえる。

鉛とほぼ同じ、はんだの付きやすさであると覚えておくとよいだろう。

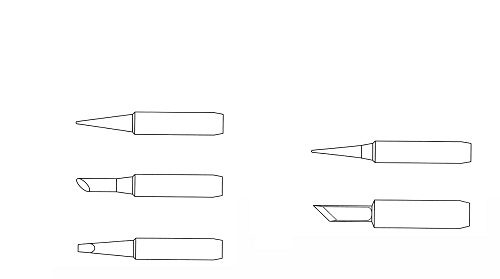

2.こての種類と作業面における必要要件

図6 こて先の種類

次に一般的なこて先の形状と、その種類について説明を行う。

これまで有鉛共晶はんだで使用されてきたのは、B型やI型、図には載っていないがY型などの、いわゆるペンシル型が一般的であった。

この一つのこて先で、あらゆる電子部品へのはんだ付けを行う技量が高い作業者ほど、優遇されていた時代があった。

ところが鉛フリーになってから、一つのこて先で種々の電子部品に対してはんだ付けを行うことが非常に困難になった。

これはトレーニングを十分に積んで、実際の作業を行っても同じことで、これまでの有鉛共晶はんだのように品質を確保することが難しくなった。

であるので、鉛フリーはんだのはんだ付けでは1種類のこて先で何でもできてしまう作業者よりも、必要に応じてこて先を選択できる作業者のほうが、高品質を維持することが容易になったといえるであろう。

そのためにもこて先の種類とその作業面における必要要件は、十分に理解しておかなければならない。

まずはこて先の種類を見てみよう。

① 作業を行う対象の部位に応じて、こて先を選定する能力が必要である

② なるべく接触面積を増やして、はんだ付け時の加熱を有利にする作業により、品質の向上が期待できる

③ こて先の形状に応じた技能レベルを有していることが重要であるといえる

一つ目は、先ほど説明したように、作業を行う対象に対してこて先を正しく選定する「判断力」が必要になる。

わざわざ難しい作業を難しく行うよりも、より簡単に作業を行えるようなツールを選択することが大事である。

これにより、歩いての作業能力さえあれば、誰でも簡単に品質を確保することができる。

二つ目は、私もそうであるが、はんだが溶けにくい場合、自然と手に力が入ってしまう。

もちろんも頭では分かっているのである。

はんだというものは力で溶けるわけではなく、熱によって溶けるということは充分、頭では理解しているのだ。

しかし人間は不思議なもので、実際に溶けにくい場面に陥ると自然と手に力が入ってしまうものなのである。

このようなことのないように、なるべくこて先の接触面積を増やして加熱を有利にした状態で作業を行うことで、より簡単に品質の向上が期待できる。

三つ目は、こて先の形状に応じた作業能力を有するということである。

形が変われば、その使い勝手としてのやりやすさも変わる。自分の自転車は乗りやすいのに、他人の自転車は乗りにくいのと同じことである。

自転車自体は乗れるのだが、サドルの高さが違うとか、ハンドルの角度が違うとか、タイヤのインチが違うとか、様々な理由で自分の自転車ほどは、最初からうまく乗れないのが通常であると言えるだろう。

もちろん少し慣れれば簡単に扱うことができる。

それと同じことで、それぞれのこて先の種類に応じて自転車を乗るが如く、トレーニングをしておかなければならない。

こて先の種類に応じた必要最低限の技能レベルを有していることは、重要であるといえるだろう。

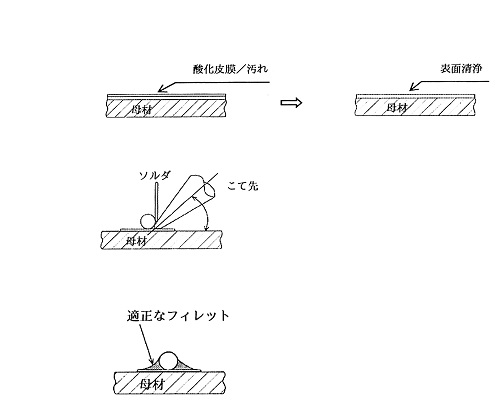

続いて図7を見ていただきたい。

図7 作業面における必要要件

作業面における必要要件について説明を行う。

ここでの説明は、これまでに筆者が説明してきた「はんだ付けの基本編」に登場した内容と同じものである。

何度も説明を繰り返して申しわけないが、はんだ付けにおける必要要件というものは、工法が変わっても同じなのである。

それでは一つずつ見ていこう。

① 接合母材の表面が「清浄化」できていなければ、はんだは付かない

→余分なものを消去しなければならない

② はんだの温度が融点を越えて、合金層形成するのに必要な熱量を与えなければ、はんだは付かない

→瞬時に合金層形成する為の相互拡散を起こさなければならない

③ 供給するはんだの量が、フィレットを形成するのに充分でないと、必要な品質は得られない

→糸はんだの構成は、はんだ7:フラックス3、で構成されているため、フィレットを形成するために必要なはんだ量を供給しないと、高品質なはんだ付け結果は得られない

図7では、こてはんだ付けに必要な要件として、模式図を入れながら説明を行っているが、先に述べたように、本Webセミナー初回で説明を行ったことと、基本的には同じである。

1点だけ注意が必要な項目といえば、②の説明になる。

こてによるはんだ付けの場合、その作業性を考慮しながら品質を確保しようとすると、少なくともはんだの融点+100℃以上のこて先の温度が必要になってくる。

有鉛共晶はんだであれば融点が183℃であるから、283℃以上のこて先で作業を行う必要がある。

鉛フリーはんだの場合は、融点が(Sn3.0Ag0.5Cuの場合)217~220℃なので、320℃以上のこて先で作業を行うことが理想的であるといえる。

3.こてはんだに必要な要件

今回の最後のまとめとして、こてはんだに必要な要件をまとめる。

図7までに説明したことは、踏まえた上での要件のまとめということで理解しておいていただきたい。

1.作業性において

・こて先温度の立ち上がりが早い。

この方が、即座に作業に移行できるため、作業性が良いといえる

・こて先温度の復帰が早い。

連続で種々の電子部品へのはんだ付けを行うことが考えられるので、こて先温度の復旧が早い方が作業性としては有利であるといえる

・温度の精度が高い。校正が容易である。

最近では、こて先温度を表示する機能がついたこてはんだセットが一般的である。しかし、表示温度と実際の温度が違うのであれば意味がない。温度の精度が高いことは重要であるし、校正も容易であるほうがこてはんだセットとしては高機能であると言えるだろう

・作業性が良い。

これは実際の作業時の取り回しについて説明をする。 コードがやたら短い、こて先が非常に重い、などの作業性を阻害する要件が揃っているこてはんだセットである場合、上記の要件がクリアされていたとしても、非常に作業のしにくいキットであるといわざるを得ない。やはり実際の作業を視野に入れた構成や機構になっていることが、こてはんだのセットには求められるところである

2.その他

・静電気対策が万全である。

意外と盲点なのであるが、静電気の対策がとられていることは電子部品を取り扱う我々にとっては、非常に重要な項目といる。

熱もそうだが、電気も通りやすいところを通る傾向がある。こて先にアースが取られていない場合、そのこて先から放電し、電子部品を破壊することが考えられる。

はんだごては静電気対策の取られたものを使用することを注意していただきたい。

・モレ電圧が少ない。

これは、リーク電流のことである。

絶縁されていて本来流れないはずの場所・経路に電流が漏れ出すことをいう。

リーク電流のもっとも大きな原因は量子力学でいうトンネル効果であるといわれている。

原子の大きさの微視的サイズで見れば、本来電流が流れない絶縁体も量子論的効果によって電気が多少は流れるようになるとされており、電気伝導性物質内の自由電子の存在確率が微小範囲内で広がりをもつため、わずかながら周囲の絶縁体内へも染み出してしまうことで起こるとされている(※wikipediaより)

つまり、どんなにリーク電流がないように設計した設備や工具であっても、微小な電流のモレが存在する可能性はゼロではなく、このような微小電流によっても電子部品は機能不良を起こす可能性があるため、周期点検などで注意を払っておくに越したことはない、ということである。

メーカーのほうでも一般的には1週間に1度はモレ電流を測定する事を推奨しているので、それに従うようにしていただきたい。

.jpg)

図8 こてはんだに必要な要件

3. 最後に

今回は、こてはんだを扱う前の注意点としての解説を行った。

はるか昔に受講した回の復習にもなって、良いと思う。

本文中にも何度も触れたが、工法が変わってもはんだ付けの基本的な必要要件は変わらない。

そのうえでこてはんだという工法を選択した場合、何を注意すべきかについて以後も解説を行っていくので、楽しみにしていていただきたい。

それでは次回からもお楽しみに!

- 会社名

- (一社)実装技術信頼性審査協会、STC ソルダリング テクノロジ センター

- 所在地

-

真空リフロー、N2リフロー、エアリフローのことなら、エイテックテクトロン(株)にお任せください。フラックスレス真空リフロー装置販売開始!エイテックテクトロン株式会社

-

アレムコの導電性/熱伝導性接着剤,コーティング材,グリースのことなら(株)エス・エス・アイ株式会社エス・エスアイ

-

独自の加工技術とノウハウで様々な材料にチャレンジ 〜色々なアイデアを生み出して研究者をサポート〜 ムソー工業株式会社 代表取締役 尾針 徹治 氏Gichoビジネスコミュニケーションズ株式会社

-

SEMICON Japan 2023 2023年12月13日(水)〜15日(金)の3日間、東京ビッグサイトにおいて、半導体を中心としたマイクロエレクトロニクスの製造を支える装置/材料産業の総合イベントであるSEMICON Japan 2023が開催された。Gichoビジネスコミュニケーションズ株式会社