■物流業界向けの主力製品である『ロボットビジョン』について、開発背景や製品の概要などお聞かせください

葛生 : 当社では、数十年前から画像検査以外の市場参入を目的として、多関節ロボットの“目”となる部分の開発を行っていました。これがのちの『ロボットビジョン』を開発するきっかけになっています。

始まりとしては、3次元画像認識技術を習得するため、様々な市場にアプローチしては失敗を繰り返し、たどり着いたところがロボットによる省力化、ロボットピッキングの分野でした。

いわゆる、ばら積みピッキングと呼ばれるロボットシステムは、開発された当初、自動車関連の部品などを3次元画像処理技術を用いて、ばらばらに積載されたコンテナや箱の中にある部品の認識を行っていました。もちろん、画像認識後は個々の部品の3次元位置を特定できますが、あわせてロボットハンドが他の部品や箱などに衝突しないか干渉領域の確認を行い、ピッキングから部品を指定場所に置くところまで行えるシステムになります。自動車業界では、以前より多関節ロボットを多く活用して、省力化を実施してきており、未だに日本の生産技術/省力化と言う意味では最先端の業界だと思います。

当社では、これらのシステムを開発し納品していく中で、ロボットによる自動化/省力化がなかなか進んでいない物流業界などから引合いをいただき、次に取り組んだ製品がデパレタイジンズの自動化でした。荷卸しは大変な作業で、特に少子高齢化の中、重い荷物などはなるべく作業者に負荷をかけず、ロボットでの自動化を行いたいという思いがありました。そのような中、ある大手宅配会社向けに当時では恐らくまだ世に出ていないような、かご車内に積載されたランダムの箱を当社の画像認識技術で3次元位置を認識させ、ロボットで自動荷卸するシステムを開発し、2013年に納入しています。

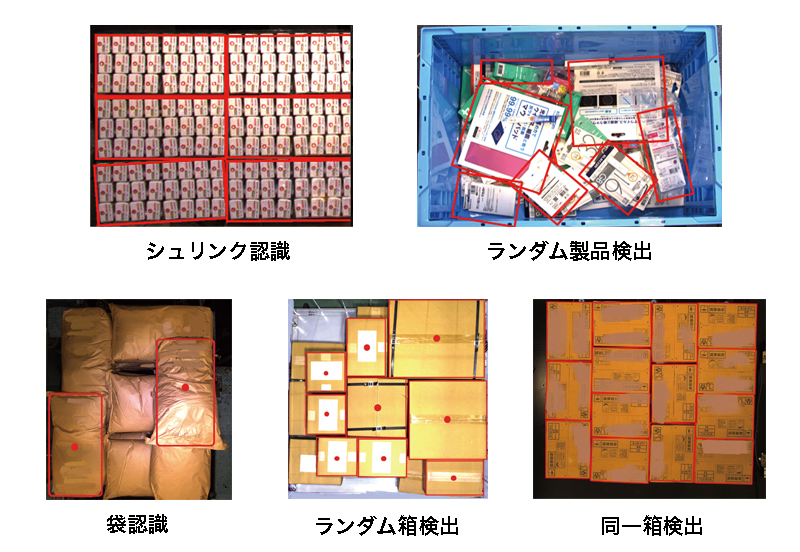

その後、画像認識技術を向上させて、2次元と3次次元画像処理技術にAI(Deep Learning)の学習により形成されるアルゴリズムを組み合わせることで、現在の『ロボットビジョン』を開発しました。これにより、ほぼすべての箱や袋を認識できるようになっています(写真1)。

写真1 『ロボットビジョン』の検出事例

ただ一方で、いまだにすべての作業者をロボットで行うことは難しいのが現状です。画像認識技術は、カメラなどのデバイスで認識させる製品の撮像ができなければ、そもそも成立しないシステムです。当然、カメラで撮像できないような死角に製品があったり、通常のカメラでは撮像困難な製品もあります。また、撮像して画像認識ができたとしても、ロボットハンドで掴むことができなければ、システムとして成立しません。我々は、このような問題を少しでも解決していきたいと考えており、今回リリースした『ラインウォッチャー』もその想いから開発された製品の1つになります。

■では、『ラインウォッチャー』の概要と機 能などについてお聞かせください

葛生 : 新製品の『ラインウォチャー』は、製造ラインの作業者や管理者が、より作業効率を上げるために開発された製品になります。例えば、飲料メーカーでの製造ラインは長くて速度も速い状況です。ライン上の缶などが倒れれば、次の工程で根詰まりを起こし、ラインが停止してしまいます。またそれが、下流の装置の破損の原因にもなります。

倒缶をカメラやセンサで撮像し、画像処理などで検出して自動排出すれば良いかというと、技術的には可能かもしれませんが、現実的には非常に困難です。なぜなら、ラインが長くどこで倒缶が発生するかわかりませんし、数十メートルあるラインすべてに高価な産業用カメラ数百台と画像処理ユニット数十台のシステムを導入するとなると、設備投資額は数億規模になります。これでは費用対効果は得られません。また、これほどの投資をするなら従来通り製造ラインが停止したら、作業者が復旧すれば良いということになります。同じ様に日々の製造業務が終わり、次の作業開始する時や、1つの品種の製造が完了し、次の製品の製造に移行する時、前に製造した製品が何らかの原因でラインに残っており、次の製品への混入を防止するあるいは員数管理の結果で1つ製品が足りないとき、どこかに製品が落ちているかもしれません。

製造担当を経験された方なら、必ず発生する問題だと思います。この場合も倒缶と同じように、「高額な検査システムを導入するか」、「あるいは作業者が長い製造ラインを隈なく確認し、残物を見つけ出すか」の選択肢になり、いずれも非効率な作業です。

今回リリースした『ラインウォッチャー』は、製造ラインに既設されている監視カメラの動画をそのまま活用し、画像処理をして異常検出を行っていきます。現在、製造工程においてはセキュリティの関係から、ほぼすべての工程で監視カメラが取り付けられており、管理者は何か異常あれば、監視カメラの画像を確認できるようになっている工場が多い状況です。食品関連では、昨今の作業者による異物混入などの事件もあり、ほぼ100%監視カメラが取り付けられています。これら既設のカメラを活用することで、システムを安価に抑えられます。

次にハードウエアの価格を安価に抑えても、様々なニーズに答えられるのかと言う問題があります。この『ラインウォチャー』は、業種を問わず提案できるシステムになっています。

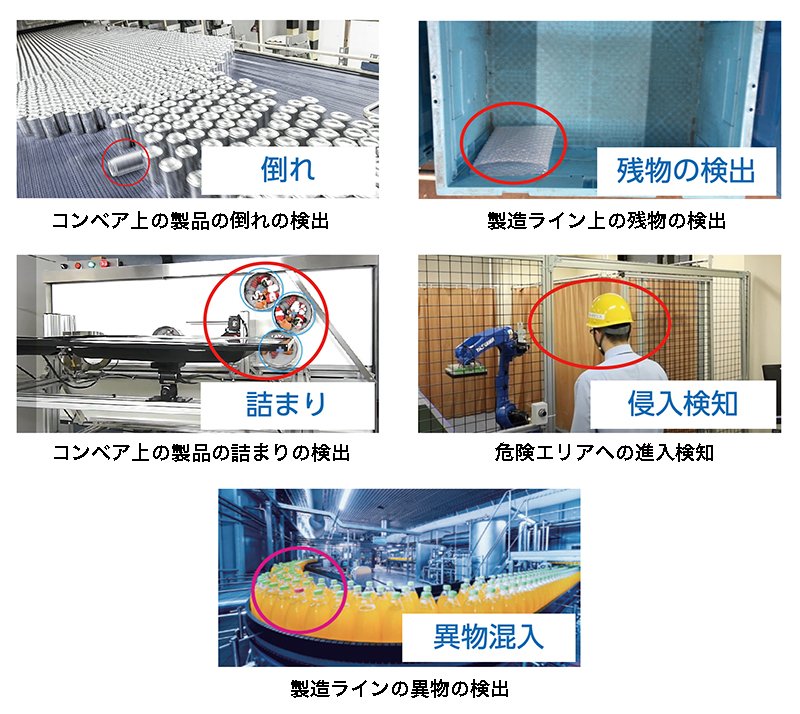

そのため検出する内容は様々で、缶の倒れもあれば、製品の詰まりや異物混入、冷凍食品の盛り付け方の違い、青果物などの形の違い、ECセンター等の発送伝票などの残物確認といった、その用途は無数にあります(写真2)。これらすべての画像認識アルゴリズムを個別に開発してくことは困難ですし、顧客に開発費用を負担していただくことも費用対効果の観点から良いとは思いません。あくまで当社は、お客様と信頼関係で成り立っている会社なので、費用が抑えられ多様なニーズに対応できる検出アルゴリズムの開発が必要でした。

写真2 『ラインウォッチャー』の検出事例

そこで活用するのがAI(Deep Learning)になります。現在のFA用AIは、学習に使用する画像を極力減らし、数枚から数十枚の画像学習で十分満足できる検出結果を得られます。当社の装置に搭載するAIアルゴリズムは、主に画像全体で種別判定したり、物体特徴個所周辺を検出し追尾したり、領域抽出して個々の種別も判定するアルゴリズムがあります(写真3)。その他にも、こちらは欠品検査などで使用する内容ですが、画像内にある複数の特徴的な部分のみ学習し検出したり、画像全体の変化/違いを判定するアルゴリズムなどがあります(写真4)。

写真3 搭載可能なAIアルゴリズム

これらのAIアルゴリズムに、当社が長年開発して培ってきた従来の画像処理アルゴリズムを加え、学習に使用する画像を削減するために、学習画像を内部に疑似的に作りだし、枚数を増やすことにより検出精度向上を図ります。少ない画像でも検出率を上げたアルゴリズムを形成できるのは、このような手法を採用しているからです。

- 会社名

- 株式会社 マイクロ・テクニカ

- 所在地

- 東京都豊島区

-

真空リフロー、N2リフロー、エアリフローのことなら、エイテックテクトロン(株)にお任せください。フラックスレス真空リフロー装置販売開始!エイテックテクトロン株式会社

-

アレムコの導電性/熱伝導性接着剤,コーティング材,グリースのことなら(株)エス・エス・アイ株式会社エス・エスアイ

-

独自の加工技術とノウハウで様々な材料にチャレンジ 〜色々なアイデアを生み出して研究者をサポート〜 ムソー工業株式会社 代表取締役 尾針 徹治 氏Gichoビジネスコミュニケーションズ株式会社

-

SEMICON Japan 2023 2023年12月13日(水)〜15日(金)の3日間、東京ビッグサイトにおいて、半導体を中心としたマイクロエレクトロニクスの製造を支える装置/材料産業の総合イベントであるSEMICON Japan 2023が開催された。Gichoビジネスコミュニケーションズ株式会社